Надувная машина для обнаружения утечек пищевых продуктов

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Знакомство с продуктом

1. Обзор производительности

MT-DZ-XL-S2-01 — это полностью автоматизированная система функционального тестирования, разработанная для высокоскоростных производственных линий с максимальной производительностью инспекции 300 упаковок в минуту. Она использует контактный метод онлайн-тестирования, позволяющий напрямую и точно измерять давление внутри упаковки с продуктом. Система обеспечивает стабильные и достоверные данные отбора проб, превосходя по точности аналогичные отечественные и зарубежные технологии.

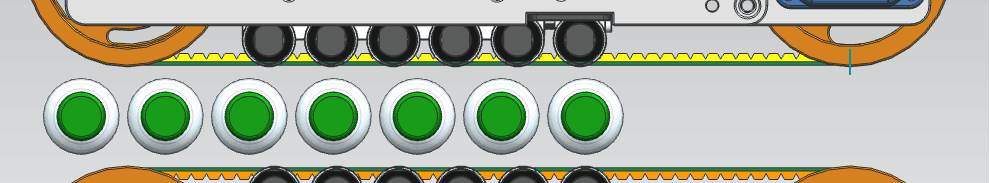

В основе системы лежит технология обнаружения сдавливания ленты, разработанная и усовершенствованная за более чем десятилетие исследований и применения. Во время работы гибкий зажим ленты оказывает контролируемое давление на продукт по мере его перемещения по конвейеру. Датчик, установленный сбоку, регистрирует результирующее внутреннее давление, которое затем преобразуется контроллером в цифровой сигнал. Этот сигнал проходит обработку на основе цифровой обработки сигналов (ЦОС) для точного отражения внутреннего давления и общего качества продукта.

2. Применимые объекты проверки

Картонные коробки или пакеты, содержащие жидкий азот

Пластиковые пакеты, наполненные газом или паром

Пакеты для жидкостей из алюминиевой фольги

3. Возможности инспекции

Обнаружение утечек из-за дефектных уплотнений

Выявление недостаточного внутреннего давления или аномального выпячивания

4. Ключевые параметры эффективности

Адаптивная синхронизация со скоростью производственной линии, обеспечивающая автоматическую остановку во время простоя линии для предотвращения разрыва или застревания мешка

Производительность досмотра более 300 сумок/мин

Двухрежимная поддержка продуктов высокого и низкого давления

Точность определения давления в пределах ±0,02 МПа

Устойчивость к высокоскоростным ударам

Удобное управление с помощью интерфейса HMI (человеко-машинного интерфейса)

Динамический мониторинг в реальном времени и отображение множественных наборов данных об отклонении

Система визуальной сигнализации со световой индикацией нештатных воздействий

Полностью локализованное меню на китайском языке

Запатентованный алгоритм цифровой обработки сигналов Maotong DSP

Возможность удаленной технической поддержки 24/7

Автоматическое непрерывное отклонение с защитой от отключения

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Частота ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

6. Принципиальная схема оборудования экструзии

Мы добавляем направляющий механизм на переднем конце для предварительной экструзии изделия и поддержания определённого давления. При наличии утечки мы максимально сбрасываем давление и измеряем его на заднем конце. При отсутствии утечки изменение давления будет незначительным. При наличии утечки давление будет значительно отличаться от нормального. Таким образом, мы можем надёжно выявлять утечки и изделия с плохой герметизацией.

7. Принцип обнаружения

При поступлении продукта на конвейерную ленту датчик позиционирования обнаруживает его наличие и регистрирует идентификационный номер продукта вместе с сигналом энкодера через блок управления. Этот датчик одновременно активирует датчик силы, который фиксирует мгновенное давление продукта на ленту. Собранные данные о давлении передаются по сети на плату обработки сигналов Maotong, где они обрабатываются и анализируются. Затем результаты передаются в человеко-машинный интерфейс (HMI) для динамического отображения в режиме реального времени и в блок управления. Если анализ показывает, что продукт не соответствует требованиям по давлению, блок управления отправляет команду на отбраковку, которая затем удаляет выявленный дефектный продукт.

II. Установка оборудования

1. Погрузка, разгрузка и хранение

Во время транспортировки оборудование должно быть надежно закреплено и надлежащим образом упаковано. Особое внимание следует уделять защите датчиков от давления и растяжения. Внешняя поверхность должна быть обернута влагостойкими и ударопрочными материалами для предотвращения царапин, вмятин и повреждений, вызванных воздействием влаги. Оборудование должно быть надежно закреплено на транспортном средстве для предотвращения повреждений, вызванных вибрацией.

При разгрузке используйте специальные погрузочно-разгрузочные инструменты и обеспечьте надёжное закрепление оборудования во избежание скольжения. Условия хранения и эксплуатации должны быть в пределах: относительная влажность 10–80% и температура 0–50°C.

2. Требования к установке

2.1. Разместите оборудование горизонтально, убедившись, что зажимной конвейер выровнен и параллелен основной конвейерной ленте.

2.2. Перед включением питания проверьте все кабельные соединения и убедитесь в надлежащем заземлении блока управления стойки.

2.3. Требования к электропитанию: однофазный переменный ток 220 В, 50 Гц, общая мощность 250 Вт.

2.4. Требования к пневматике: давление сжатого воздуха 4–8 бар, соответствующее отраслевым стандартам качества.

2.5. Для достижения оптимальной точности обнаружения проводите тестирование продукции после охлаждения, устанавливая оборудование на прямом участке конвейера длиной 1,5–2 м.

3. Структура и внешний вид

3.1. Габаритные размеры: см. прилагаемую схему.

3.2. Конструкция рамы: нержавеющая сталь 304, интегрированная с конвейерной системой.

3.3. Примерный вес: 100 кг.

III. Меры предосторожности при эксплуатации

Перед эксплуатацией системы, пожалуйста, соблюдайте следующие правила техники безопасности:

3.1. Эксплуатацию может выполнять только персонал, прошедший базовую подготовку по работе с оборудованием.

3.2. Работы по техническому обслуживанию должны выполняться квалифицированным техническим персоналом.

3.3. Перед использованием убедитесь, что все предохранительные устройства и предупреждающие надписи целы и функциональны.

3.4. Не работайте на машине с открытой крышкой; открывайте ее только после отключения питания и подачи сжатого воздуха.

3.5. Во время работы держите руки подальше от шатуна цилиндра отбраковки.

3.6. Не загораживайте и не прикасайтесь к фотоэлектрическому датчику во время работы, так как это может вызвать ложное срабатывание отражателя, что может привести к неисправности оборудования или травме.

3.7. Не отсоединяйте электрические соединения, пока оборудование включено, во избежание повреждения компонентов.

3.8. При обслуживании оборудования всегда используйте идентификационные бирки, чтобы предотвратить случайный запуск и травмы.

3.9. Прежде чем подключать внешние устройства, убедитесь, что обе системы выключены. Подключайте питание только после завершения подключения.

3.10. Поскольку электронные компоненты очень чувствительны к статическому разряду, корпус машины и шкаф управления должны быть надлежащим образом заземлены.