Использование машинного зрения для обнаружения дефектов в крышках бутылок с напитками.

Использование машинного зрения для обнаружения дефектов в крышках бутылок с напитками позволяет эффективно и точно контролировать качество продукции. В таблице ниже приведены основные категории и методы обнаружения, что поможет вам быстро понять суть вопроса.

| Категория обнаружения | Конкретные типы дефектов | Общие технические методы |

| Дефекты внешнего вида поверхности | Царапины, пятна, повреждения, деформации, заусенцы | Фильтрация изображений, обнаружение границ, морфологическая обработка, пороговая сегментация |

| Дефекты качества печати | Отсутствие узоров/символов, размытие, смещение, двойная печать. | Сопоставление шаблонов, анализ контуров, извлечение и сравнение признаков. |

| Дефекты формы конструкции | Высокая крышка, кривая крышка, отсутствующая крышка, деформация округлости, нехватка материала, переизбыток материала | Извлечение контура, алгоритм аппроксимации линии, измерение размера |

| Дефекты, связанные с герметизацией | Неровная уплотнительная поверхность, посторонние предметы, дефекты резьбы. | Высокоточная визуализация и анализ при определённом освещении. |

Компоненты системы машинного зрения.

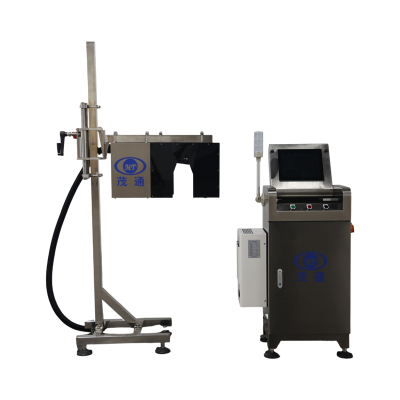

Полноценная система визуального обнаружения дефектов крышек бутылок подобна наделению машины «всевидящими глазами», что достигается благодаря совместной работе аппаратного и программного обеспечения.

• Аппаратная система: В основном включает в себя промышленные камеры (например, CMOS/CCD-камеры с плоскостным или линейным сканированием), специальные объективы (с учетом таких параметров, как фокусное расстояние и глубина резкости) и важный источник освещения (например, кольцевой светильник, линейный светильник, коаксиальный светильник и т. д.). Выбор источника света и метода освещения имеет решающее значение для выделения дефектных элементов. Например, низкоугловой кольцевой светильник может эффективно выделить трехмерные царапины на поверхности крышки бутылки.

• Программные алгоритмы: Программное обеспечение — это «мозг», отвечающий за обработку изображений, полученных с камеры. Этот процесс обычно включает предварительную обработку изображений (снижение шума, улучшение качества), локализацию области интереса (ROI), извлечение признаков (таких как контуры, текстуры, геометрические размеры) и, наконец, определение дефектов с помощью классификаторов или предопределенных правил. Современные системы все чаще используют модели глубокого обучения, такие как сверточные нейронные сети (CNN), для автоматического изучения признаков дефектов, что повышает точность обнаружения и возможности обобщения.

Тенденции технологического развития

Технология обнаружения дефектов крышек бутылок также постоянно развивается, что в основном отражается в следующем:

• От 2D к 3D, от локального к панорамному: Традиционные методы в основном основаны на 2D-изображениях, которые могут иметь слепые зоны. Новейшие технологии пытаются использовать несколько камер (например, верхнюю, нижнюю и эндоскопическую) для совместной работы, чтобы получить панорамное изображение крышки бутылки на 360 градусов, полностью исключая слепые зоны обнаружения. • От традиционных алгоритмов к глубокому обучению на основе ИИ: Традиционные алгоритмы полагаются на вручную установленные пороговые значения и правила, что приводит к низкой гибкости. Методы обнаружения на основе ИИ, особенно модели глубокого обучения, обладают мощными возможностями самообучения и обобщения признаков, что позволяет им адаптироваться к различным спецификациям крышек бутылок и демонстрировать определенную степень адаптивности к новым типам дефектов, значительно снижая затраты на отладку и техническое обслуживание.

• Высокоскоростное и высокоточное динамическое обнаружение: Чтобы соответствовать высокой скорости современных производственных линий, обрабатывающих тысячи крышек для бутылок в минуту, передовые системы интегрируют высокоскоростные механизмы запуска (например, синхронизацию сигнала энкодера), методы динамической компенсации изображения (например, реконструкцию оптического потока) и многопоточную технологию параллельной обработки, обеспечивая высокую точность и стабильность даже на высоких скоростях.

Преимущества машинного зрения

По сравнению с традиционным ручным контролем, технология машинного зрения предлагает значительные преимущества в обнаружении дефектов крышек бутылок:

• Высокая точность и стабильность: устройство способно обнаруживать мельчайшие дефекты, трудноразличимые невооруженным глазом, а результаты обнаружения являются объективными и надежными, без колебаний, вызванных усталостью.

• Высокая эффективность и экономичность: скорость обнаружения значительно превосходит ручную проверку, удовлетворяя потребности высокоскоростных производственных линий и способствуя снижению трудозатрат и управленческих расходов в долгосрочной перспективе.

• Бесконтактный и неразрушающий контроль: Весь процесс обнаружения не предполагает физического контакта с крышками бутылок, что предотвращает вторичное повреждение продукта.

Мы надеемся, что приведенная выше информация поможет вам получить всестороннее понимание применения машинного зрения для обнаружения дефектов в крышках бутылок. Если вас особенно интересует конкретный тип дефекта (например, распознавание кода даты или проверка резьбы) или технические детали (например, выбор моделей глубокого обучения), мы можем обсудить их более подробно.