Обнаружение утечки воздуха в упакованных продуктах

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Знакомство с продуктом

1. Обзор производительности

MT-DZ-XL-S2-01 — это полностью автоматизированная система функционального контроля, разработанная для высокоскоростных производственных линий с максимальной производительностью инспекции 300 упаковок в минуту. Используя контактный метод онлайн-детекции, она точно измеряет и отображает характеристики внутреннего давления в контейнерах с продукцией, обеспечивая стабильный и надёжный сбор данных. Точность её обнаружения превосходит как национальные, так и международные стандарты.

В основе системы лежит технология обнаружения сдавливания ленты, усовершенствованная более чем за 10 лет исследований и практического применения. Во время транспортировки гибкая прижимная лента оказывает давление на продукт, а боковые датчики регистрируют внутреннее давление. Контроллер преобразует эти измерения в цифровые сигналы, которые обрабатываются для определения целостности внутреннего давления продукта и общего качества.

2. Применимые продукты

Система подходит для проверки:

Коробки или пакеты, наполненные жидким азотом

Пластиковые пакеты, содержащие газ или пар

Пакеты из алюминиевой фольги с жидким наполнителем

3. Возможности инспекции

Устройство позволяет эффективно обнаруживать и устранять:

Утечка из-за плохой герметизации или дефектных швов мешка

Аномально низкое внутреннее давление или разбухание мешка

4. Технические характеристики

Автоматически синхронизируется со скоростью производственной линии; останавливается вместе с линией, чтобы избежать разрыва продукта или засорения мешка во время простоя

Производительность инспекции до 300 упаковок в минуту

Возможность испытания продукции как под высоким, так и под низким давлением

Точность измерения давления: ±0,02 МПа

Устойчивость к высокоскоростным ударам

Удобный интерфейс HMI

Отображение в реальном времени наборов данных о множественных отклонениях

Визуальная сигнализация (световая индикация) при аномальных воздействиях

Упрощенное управление с меню на китайском языке

Работает на основе фирменного алгоритма цифровой обработки сигналов DSP компании Maotong

Круглосуточная удаленная поддержка

Функция автоматического непрерывного отключения и отключения линии для повышения безопасности

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Уровень ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

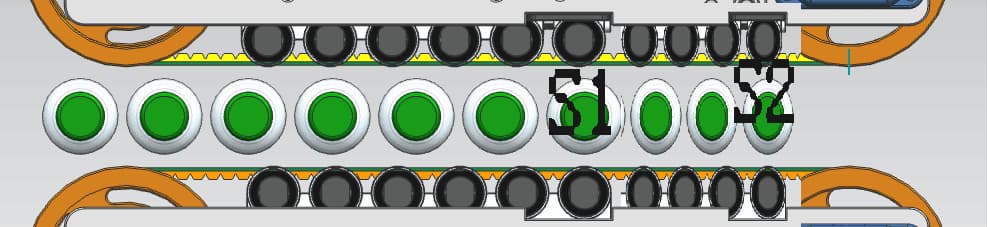

6. Принципиальная схема оборудования экструзии

6. Механизм обнаружения экструзии

В передней части оборудования добавлен направляющий механизм, который обеспечивает приложение усилия предварительной экструзии к изделию, поддерживая определенный уровень давления.

Если в изделии обнаружена утечка, система максимально сбрасывает давление, а затем на заднем конце производится измерение давления.

Для неповрежденных изделий без утечек изменение давления остается минимальным.

У неисправных изделий с протечками или плохой герметизацией колебания давления значительно больше по сравнению с нормальными изделиями.

Этот принцип позволяет системе точно и надежно обнаруживать утечки и дефекты герметизации.

7. Принцип обнаружения оборудования

Когда продукт попадает на ленту, он сначала проходит датчик позиционирования, который обнаруживает его присутствие и записывает как идентификатор продукта, так и текущее значение энкодера через блок управления. Затем датчик позиционирования активирует датчик силы, который измеряет мгновенное давление, оказываемое продуктом на ленту.

Собранные данные о давлении передаются по сети на плату обработки сигналов Maotong, где они обрабатываются и анализируются. Результаты одновременно отправляются на:

человеко-машинный интерфейс (HMI) для отображения в реальном времени и

блок управления принятием решений.

Если система определяет, что продукт не соответствует стандарту давления, блок управления выдает команду на отбраковку, уведомляя отбраковывающую организацию о необходимости изъять продукт с соответствующим идентификатором.

II. Установка оборудования

1. Транспортировка, погрузка и хранение

Во время транспортировки оборудование должно быть надежно закреплено и упаковано, чтобы исключить воздействие силы или напряжения на датчики. Внешняя часть должна быть защищена влагонепроницаемой и ударопрочной упаковкой для предотвращения царапин, вмятин и попадания воды. Оборудование должно быть надежно закреплено на транспортном средстве, чтобы избежать повреждений во время транспортировки.

При разгрузке используйте специализированное подъемное или погрузочно-разгрузочное оборудование и обеспечьте безопасное расположение оборудования, исключающее скольжение.

При хранении и эксплуатации окружающая среда должна соответствовать следующим условиям:

Относительная влажность: 10–80%

Температура: 0°C–50°C

2. Требования к установке

2.1. Расположите оборудование горизонтально, убедившись, что лента зажимного конвейера расположена параллельно нижней ленте конвейера с продуктом.

2.2. Перед подключением питания тщательно проверьте надежность крепления всех кабелей и заземляющий провод блока управления стойкой.

2.3.Электрическое подключение: однофазный переменный ток 220 В, 50 Гц, общая мощность 250 Вт.

2.4. Подключение подачи воздуха: Сжатый воздух 4–8 бар, соответствующий отраслевым стандартам качества.

2.5. Для обеспечения максимальной достоверности результатов испытания изделия следует проводить после охлаждения. Оборудование следует устанавливать на прямом участке конвейера длиной 1,5–2 м.

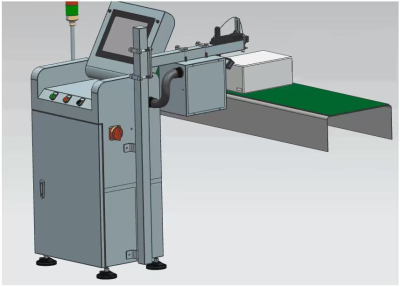

3. Конструкция и внешний вид оборудования

3.1. Габаритные размеры: как указано выше.

3.2. Рама: нержавеющая сталь 304, крепление на конвейере.

3.3. Вес: около 100 кг.

III. Меры предосторожности

Перед эксплуатацией внимательно ознакомьтесь со следующими правилами техники безопасности:

3.1. К работе на машине допускается только обученный персонал.

3.2. Техническое обслуживание могут выполнять только квалифицированные специалисты.

3.3. Перед использованием убедитесь, что все предупреждения по технике безопасности и защитные устройства находятся на месте.

3.4. Не работайте на машине с открытой крышкой; открывайте крышку только при отключенном питании и подаче сжатого воздуха.

3.5. Во время работы держите руки подальше от узла соединения цилиндра отбраковки.

3.6. Избегайте блокировки или случайного срабатывания фотоэлектрического выключателя, так как это может привести к пропуску зажигания отбраковочного цилиндра и риску получения травмы.

3.7. Не отсоединяйте электрические соединения, пока система включена, чтобы не повредить электрические компоненты.

3.8. При обслуживании четко маркируйте оборудование, чтобы предотвратить случайные травмы.

3.9. Перед подключением внешних устройств убедитесь, что и система, и внешние устройства выключены. Подключайте питание только после надёжного подключения кабелей.

3.10. Поскольку электронные компоненты чувствительны к статическому электричеству, убедитесь, что рама и шкаф управления надежно заземлены.