Машина для обнаружения утечек из полиэтиленовых бутылок

1.Используя акустическую технологию, бесконтактное и точечное обнаружение ударов, максимальная скорость достигает 72000 ударов в час.

2. Аппаратная схема и встроенная операционная система обеспечивают стабильную работу в течение длительного времени.

I. Знакомство с продуктом

1. Описание производительности

MT-PE-XL-S2-01 — полностью автоматический течеискатель для ПЭ/ПЭТ-бутылок. Он оснащен двумя датчиками и способен обнаруживать до 600 бутылок в минуту. Он использует контактный метод онлайн-обнаружения, напрямую и точно отслеживая характеристики давления внутри тары с продуктом, обеспечивая стабильность и достоверность данных. Точность обнаружения превосходит показатели отечественных и зарубежных аналогов. В основе технологии лежит метод обнаружения сдавливания ленты, разработанный в результате более чем 10 лет экспериментов и исследований. Гибкая лента транспортирует банки (или бутылки) с продуктом. Датчики, установленные сбоку ленты, измеряют давление внутри банок (бутылок). Контроллер преобразует это давление в цифровой сигнал, который затем обрабатывается для определения внутреннего давления и качества продукта.

2. Применимые объекты проверки

1).Алюминиевые банки, наполненные жидким азотом.

2). Пластиковые бутылки ПЭ/ПП/ПЭ, содержащие газ или пар

3). Прочие газосодержащие контейнеры (кроме CO2)

3. Функции проверки оборудования

1).Обнаружение давления

2).Обнаружение утечек

3). Система контроля автоматически отбраковывает продукцию, превышающую указанный порог отбраковки, на основе определенных пользователем критериев отбраковки.

4. Производительность и параметры

1). Адаптивно отслеживает скорость производственной линии, позволяя машине останавливаться при остановке линии, предотвращая застревание и взрыв бутылок/банок во время простоя.

2). Максимальная скорость инспекции более 600 бутылок/минуту.

3). Поддерживает проверку продукции под высоким и низким давлением.

4). Высокоскоростное воздействие

5) Эксплуатация человеко-машинного интерфейса

6). Динамическое отображение в реальном времени наборов данных множественного отклонения

7). Функция световой сигнализации при ударе

8). Меню на китайском языке

9). Уникальный алгоритм цифровой обработки сигналов DSP от Maotong

10). Функция круглосуточной удаленной помощи

11). Постоянное отключение из-за отказа

5. Точность обнаружения

1) Диапазон обнаружения: от 0,08 до 0,5 МПа

2) Точность лучше 0,02 МПа (чрезмерная вертикальная вибрация конвейерной цепи повлияет на точность обнаружения)

3) Процент отбраковки: ≥99,99%

4) Частота ложных отказов: ≤0,03%

Точность обнаружения ПЭ-бутылок:

серийный номер

|

Тестовые задания

|

Условия тестирования и точность

|

Уровень отказов

|

Частота ложных срабатываний

|

1 |

Обнаружение утечек |

-- |

-- |

|

1.1 |

Обнаружение утечки воздуха |

Видимая утечка воздуха через алюминиевую пленку или слишком низкая заполняющая способность, или размер пор >0,8 мм

|

>99,99% |

≤0,03% |

1.2 |

Нет обнаружения крышки |

-- |

>99,999% |

|

Примечание: Резкие перепады температуры и неравномерная толщина стенок бутылок могут повлиять на результаты инспекции и привести к ложной отбраковке. Для достижения наилучших результатов мы рекомендуем проводить инспекцию на однорядной конвейерной ленте, выходящей из стерилизатора, или в условиях равномерной температуры продукта. Право на окончательную интерпретацию принадлежит Maotong. |

||||

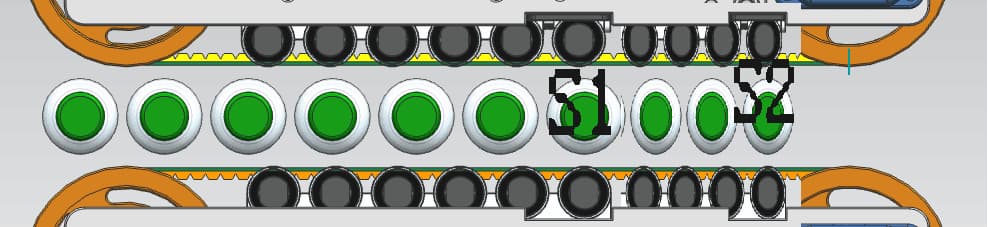

6. Принципиальная схема оборудования экструзии

Мы добавляем направляющий механизм в передней части машины для предварительного сжатия полиэтиленовой бутылки и поддержания в ней определённого давления. В случае утечки давление максимально сбрасывается. После того, как бутылка подвергается предварительному сжатию в машине в течение определённого времени, датчик S1 регистрирует давление 1 внутри бутылки. Бутылка проходит через датчик S2 в задней части машины для измерения давления и получения давления 2 внутри бутылки. Два значения давления сравниваются для определения наличия утечки.

7. Принцип обнаружения оборудования

При прохождении продукта по ленте он проходит через датчик позиционирования, который определяет его прибытие и регистрирует идентификационный номер продукта и текущий сигнал энкодера через блок управления. Датчик позиционирования активирует датчик силы для измерения мгновенного давления продукта на ленту. Эти данные о давлении затем передаются по сети на плату обработки сигналов Maotong. Плата обработки сигналов обрабатывает и анализирует полученные данные давления, передавая результаты как на человеко-машинный интерфейс для динамического отображения, так и на блок управления. При получении сигнала отбраковки блок управления уведомляет отбраковывающее устройство о необходимости изъятия продукта с соответствующим идентификационным номером, не соответствующего требованиям по давлению.

II. Установка оборудования

1. Загрузка, разгрузка и хранение оборудования

Во время транспортировки оборудование должно быть надежно закреплено и упаковано, особое внимание следует уделить защите датчика от давления или растяжения. Внешняя поверхность оборудования должна быть обернута влагонепроницаемым, ударопрочным материалом для предотвращения царапин, вмятин и попадания влаги. Оборудование должно быть надежно закреплено на транспортном средстве для предотвращения повреждений во время перемещения. При разгрузке оборудования используйте специализированное погрузочное оборудование и убедитесь, что оборудование надежно закреплено на погрузочном оборудовании, предотвращая скольжение. Во время эксплуатации и хранения окружающая среда должна соответствовать определенным требованиям: относительная влажность воздуха должна быть от 10% до 80%, а температура – от 0°C до 50°C.

2. Технические характеристики установки

2.1. Расположите оборудование горизонтально, следя за тем, чтобы зажимная конвейерная лента была параллельна нижней конвейерной ленте продукта.

2.2. Перед подключением питания тщательно проверьте надежность крепления всех кабелей и заземляющего провода блока управления стойкой.

2.3. Правильно подключите электропитание: однофазная сеть переменного тока 220 В, 50 Гц, общая мощность 250 Вт.

2.4. Правильно подключите источник сжатого воздуха: давление должно быть 4–8 бар, а качество должно соответствовать отраслевым стандартам.

2.5. Для наиболее достоверного тестирования рекомендуется проводить испытания после охлаждения изделия, а оборудование устанавливать на прямом участке длиной 1,5–2 м.

II. Установка оборудования

1. Загрузка, разгрузка и хранение оборудования

При транспортировке оборудование должно быть надежно закреплено и упаковано, особое внимание следует уделить защите датчика от давления или растяжения. Внешняя поверхность оборудования должна быть обернута влагонепроницаемым, ударопрочным материалом для предотвращения царапин, вмятин и попадания влаги. Оборудование должно быть надежно закреплено на транспортном средстве для предотвращения повреждений во время перемещения. При разгрузке оборудования используйте специализированное погрузочное оборудование и убедитесь, что оборудование надежно закреплено на погрузочном оборудовании, предотвращая скольжение. Окружающая среда при эксплуатации и хранении должна соответствовать определенным требованиям: относительная влажность воздуха должна быть от 10% до 80%, а температура – от 0°C до 50°C.

2. Технические характеристики установки

2.1. Расположите оборудование горизонтально, следя за тем, чтобы зажимная конвейерная лента была параллельна нижней конвейерной ленте продукта.

2.2. Перед подключением питания тщательно проверьте надежность крепления всех кабелей и заземляющего провода блока управления стойкой.

2.3. Правильно подключите электропитание: однофазная сеть переменного тока 220 В, 50 Гц, общая мощность 250 Вт.

2.4. Правильно подключите источник сжатого воздуха: давление должно быть 4–8 бар, а качество должно соответствовать отраслевым стандартам.

2.5. Для наиболее достоверного тестирования рекомендуется проводить испытания после охлаждения изделия, а оборудование устанавливать на прямом участке длиной 1,5–2 м.