Инспекция печати Tetra Pak

1.Самостоятельно разработанное программное обеспечение для тестирования, высокая скорость обработки, максимальная скорость до 36000 пакетов в час.

2. Замена рабочей силы, экономия средств, высокая производительность при снижении затрат.

3. Уникальный дизайн освещения, не подверженный затенению бумажной упаковки.

I. Обзор оборудования

1. Цель

Эта система предназначена дляонлайн-проверка качества струйной печати и соломинкина бумажной упаковке продукции на производственной линии Linying Jiayin. Любые дефектные изделия автоматически идентифицируются и удаляются с линии.

2. Ключевые особенности

Бесконтактная проверка в режиме реального времени, не повреждающая продукт.

Высокая скорость обнаружения: обработка до 24 000 посылок в час.

Удобный человеко-машинный интерфейс с многоуровневым контролем доступа.

Точная отбраковка обеспечивается энкодером, установленным на синхронном двигателе конвейера, и не зависит от остановок линии или колебаний скорости.

Встроенная система охлаждения и кондиционирования промышленного класса предотвращает сбои и системные ошибки при длительной эксплуатации летом.

Настраиваемые функции, соответствующие реальным производственным требованиям заказчика.

Автоматическое ежедневное сохранение изображений дефектной продукции с регулируемым временем хранения.

Возможность непрерывной отбраковки и остановки линии.

Круглосуточный удаленный мониторинг и поддержка.

Струйная инспекция кодов на 360° сводит к минимуму слепые зоны.

Проверка с нулевой задержкой для предотвращения ложных отбраковок, вызванных соскабливанием, застреванием или ручной укладкой мешков.

II. Возможности обнаружения

Наличие кода (отсутствует код, перевернутая упаковка)

Размытый или нечитаемый код (искаженный текст, нечеткие символы)

Неверная информация о коде

Отсутствующие символы

Распознавание символов (декодирование и проверка кодовых данных)

Отклонение положения кода (вне заданного диапазона)

Обнаружение дубликатов кодов (нескольких одинаковых кодов)

Проверка наличия соломинок (обнаруживает отсутствие соломинок)

III. Место установки

Система устанавливается на конвейере на расстоянии 0,5–1,0 м ниже аппликатора трубок, где можно контролировать как струйный отпечаток, так и соломинку.

IV. Принцип обнаружения

Цифровая камера Gigabit Ethernet снимает изображения каждой упаковки сверху вниз. Изображения анализируются в режиме реального времени, а дефектные изделия автоматически отмечаются и отбраковываются.

Когда упаковка проходит через датчик позиционирования, система регистрирует её идентификационный номер и соответствующий сигнал энкодера. Датчик активирует камеру, которая делает снимок струйного кода упаковки и соломинки, передавая его по сети в процессор обработки изображений. Процессор анализирует данные и отправляет результаты как на HMI (для динамического отображения в реальном времени), так и в блок управления. При обнаружении дефекта блок управления даёт команду отбраковщику удалить соответствующую упаковку.

Принцип алгоритма:

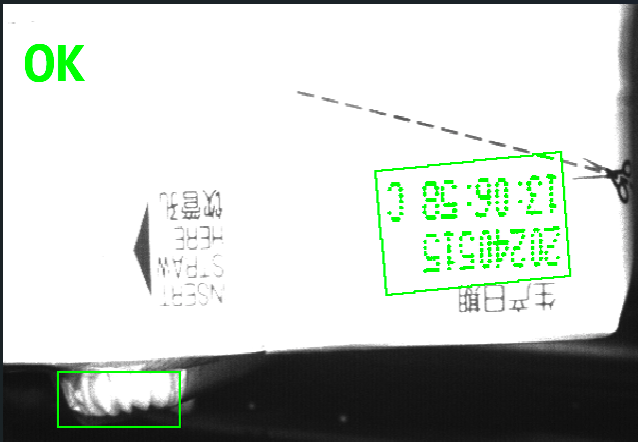

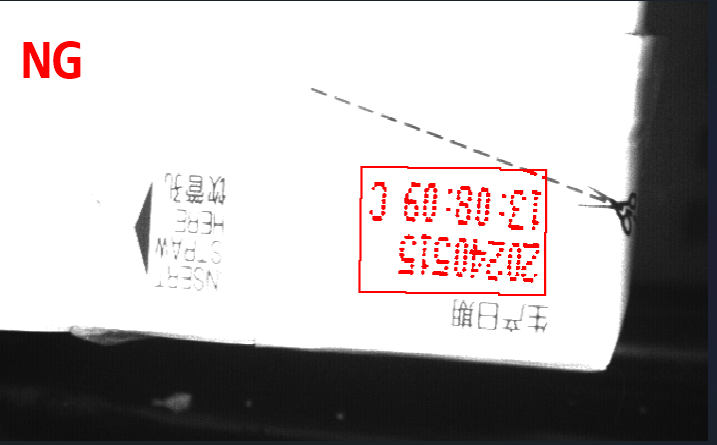

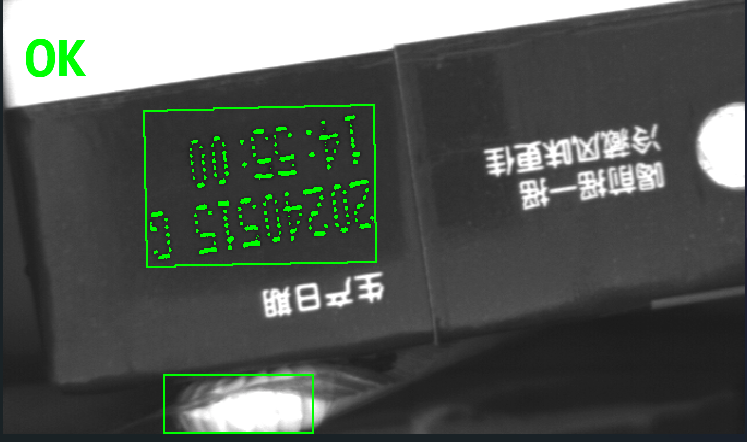

Процесс обнаружения использует алгоритмы глубокого обучения, сводя к минимуму необходимость ручного вмешательства. Для обучения изменений модели продукта на месте достаточно примерно 300 образцов изображений. Наша компания создает модель данных, и после включения всех вариаций продукта система обеспечивает действительно безошибочное обнаружение. Ниже представлены примеры скриншотов интерфейса программы.

V. Конфигурация оборудования и точность проверки

(I) Подробное описание оборудования

А. Технические характеристики

Название оборудования: Инспекционная машина для струйной печати

Модель: MT-LL-PM-C1-01X

Максимальная скорость производства: 24 000 мешков/час.

Область проверки: струйная печать и качество соломинки

Метод отбраковки: точное отсеивание дефектных мешков, выявленных модулем проверки.

Степень защиты: IP65

Б. Основные области применения

Система широко применяется на линиях по производству напитков в бумажной упаковке, где она проверяет струйные коды и автоматически отбраковывает дефектную продукцию, обеспечивая постоянство качества.

C. Ключевые преимущества

Минимизирует потребность в рабочей силе и снижает общие производственные затраты.

Повышает эффективность производства, обеспечивая стабильное качество продукции.

Предоставляет результаты проверки, которые полностью соответствуют техническим стандартам производителя.

D. Точность обнаружения:

Серийный номер

|

Объекты проверки |

Условия тестирования и точность |

Уровень отказов

|

Частота ложных срабатываний

|

1 |

Проверка струйной печати |

-- |

-- |

< = 0,03% |

1.1 |

Нет струйной печати (отсутствует код, перевернутая упаковка) |

-- |

>99,99% |

|

1.2 |

Отсутствует струйная печать Размытая струйная печать |

Общий код отсутствует >50% |

≥99,99% |

|

Общий код отсутствует >30% |

≥99,96% |

|||

1.3 |

Неправильная струйная печать |

Символы кода, нечитаемые человеческим глазом |

>99,93% |

|

1.4 |

Смещение позиции |

Неправильная дата производства, неправильный заводской код, неправильный код безопасности, деформация (удлинение или укорачивание) |

>99,99% |

|

1.5 |

Повторяющийся код |

Превышение зоны расширения |

>99,99% |

|

1.6 |

Проверка соломы |

Несколько кодов, напечатанных в области кода |

>99,99% |

|

2 |

Объекты проверки |

Нет соломы |

>99,99% |

<= 0,01% |

Примечание: Процент отбраковки для тестового образца «Без кодирования» в таблице показывает, что на каждые 10 000 некодированных упаковок, протестированных оборудованием, одна упаковка может не быть отбракована. Это лишь теоретические экспериментальные данные, и то же самое относится к другим тестовым образцам. Вышеуказанные тестовые образцы тестируются в режиме реального времени для каждой упаковки бумаги, а не только во время пересменки для выявления ошибок кодирования.