Машина для контроля давления экструзии

1.Бесконтактное обнаружение, быстрое обнаружение, высокая точность.

2. Динамически реализовать обнаружение разной скорости производственной линии

3. Конструкция уплотнения главного двигателя, производство, защита от запотевания, водонепроницаемость, капельность, адаптация к окружающей среде.

4. Аппаратная схема и встроенная операционная система используются для обеспечения стабильной работы в течение длительного времени.

5. Звук, свет, сигнализация и автоматическая отбраковка некондиционных контейнеров.

6. Большой экран на китайском языке, светодиодная подсветка, ночная хрустальная панель, четкий и яркий почерк, работа в режиме диалога человек-машина.

7.Высокое соотношение цены и качества

1. Обзор производительности

MT-YLG-XL-C0-04 — это полностью автоматизированная система контроля давления, разработанная для высокоскоростных производственных линий, способная обрабатывать до 1200 банок в минуту. Система использует контактный метод онлайн-детекции, позволяющий точно измерять характеристики внутреннего давления в таре. Результаты измерений стабильны, надежны и превосходят по точности как отечественные, так и зарубежные аналоги.

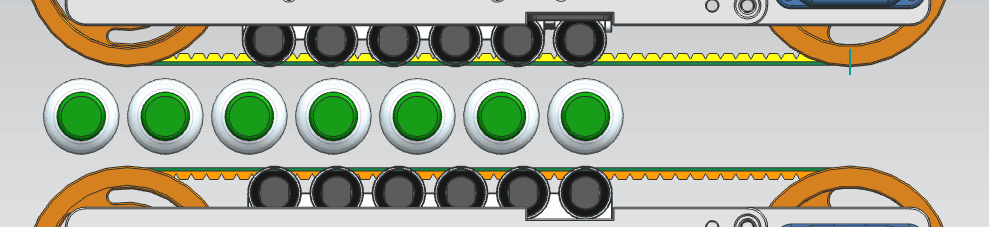

В основе системы лежит технология обнаружения сдавливания ленты, разработанная и усовершенствованная в течение более трёх лет непрерывных исследований и полевых испытаний. В процессе работы контейнеры перемещаются по гибкой ленте. Датчики, установленные по бокам, измеряют давление внутри банки или бутылки, а контроллер преобразует эти показания в цифровые сигналы. Эти сигналы затем обрабатываются для точной оценки внутреннего давления и качества продукта.

2. Применимые контейнеры

Алюминиевые банки, запечатанные жидким азотом

Пластиковые бутылки из ПЭ/ПП, содержащие газ или пар

Другие контейнеры под давлением (за исключением продуктов на основе CO₂)

3. Возможности инспекции

Измерение внутреннего давления

Обнаружение утечек

Обнаружение отсутствия крышки

Обнаружение перевернутого контейнера

Обнаружение заблокированного контейнера

Автоматическая отбраковка дефектной продукции в соответствии с заданными пользователем пороговыми значениями

4. Основные характеристики и характеристики

Автоматическая синхронизация со скоростью производственной линии с остановкой системы во время остановки линии для предотвращения разрывов, вызванных холостым ходом

Пропускная способность инспекции превышает 1200 банок в минуту

Совместимо с требованиями инспекции как высокого, так и низкого давления

Точность статического определения: ±0,01 МПа

Точность динамического определения: ±0,02 МПа

Устойчивость к высокоскоростным ударам

Интуитивно понятное управление на основе HMI

Динамическая визуализация данных об отбраковке в реальном времени

Визуальная световая сигнализация о событиях удара

Полная поддержка меню на китайском языке

Запатентованная технология цифровой обработки сигналов Maotong DSP

Круглосуточная удаленная диагностика и техническая поддержка

Функция отключения при непрерывном отклонении

5. Точность обнаружения

Диапазон обнаружения: 0,08 – 0,5 МПа

Точность измерения: более 0,01 МПа (примечание: чрезмерная вертикальная вибрация конвейерной цепи может повлиять на точность)

Уровень отбраковки: ≥99,99%

Частота ложных отклонений: ≤0,01%

6. Принцип обнаружения экструзии

На входе системы направляющий механизм осуществляет предварительное сжатие банок, обеспечивая постоянное базовое давление. В случае ёмкостей с утечками приложенное давление значительно снижается, и на выходе измеряется остаточное давление. В неповреждённых ёмкостях колебания давления минимальны. Сравнивая эти показания, система может точно определить утечки или ненадлежащее качество герметизации, обеспечивая надёжный контроль качества продукции.

7. Принцип обнаружения оборудования

При прохождении продукта по ленте он проходит через датчик позиционирования, который определяет его прибытие и регистрирует идентификационный номер продукта и текущий сигнал энкодера через блок управления. Датчик позиционирования активирует датчик силы для измерения мгновенного давления продукта на ленту. Эти данные о давлении затем передаются по сети на плату обработки сигналов Maotong. Плата обработки сигналов обрабатывает и анализирует полученные данные давления, передавая результаты как на человеко-машинный интерфейс для динамического отображения, так и на блок управления. При получении сигнала отбраковки блок управления уведомляет отбраковывающее устройство о необходимости изъятия продукта с соответствующим идентификационным номером, не соответствующего требованиям по давлению.

II. Установка оборудования

1. Загрузка, разгрузка и хранение оборудования

Во время транспортировки оборудование должно быть надежно закреплено и упаковано, особое внимание следует уделить защите датчика от давления или растяжения. Внешняя поверхность оборудования должна быть обернута влагонепроницаемым, ударопрочным материалом для предотвращения царапин, вмятин и попадания влаги. Оборудование должно быть надежно закреплено на транспортном средстве для предотвращения повреждений во время перемещения. При разгрузке оборудования используйте специализированное погрузочное оборудование и убедитесь, что оборудование надежно закреплено на погрузочном оборудовании, предотвращая скольжение. Во время эксплуатации и хранения окружающая среда должна соответствовать определенным требованиям: относительная влажность воздуха должна быть от 10% до 80%, а температура – от 0°C до 50°C.

II. Требования к установке

2.1 Установите оборудование на устойчивую ровную поверхность. Убедитесь, что лента прижимного конвейера точно выровнена и параллельна нижней конвейерной ленте производственной линии.

2.2 Перед подключением питания проверьте все электрические кабели, чтобы убедиться в их надежном креплении, а также проверьте, что блок управления правильно заземлен.

2.3 Источник питания: однофазный переменный ток 220 В, 50 Гц, общая потребляемая мощность 250 Вт.

2.4 Сжатый воздух: Давление 4–8 бар; качество воздуха должно соответствовать действующим отраслевым стандартам.

2.5 Для оптимального проведения испытаний рекомендуется проверять продукцию после охлаждения. Агрегат следует устанавливать на прямом участке конвейера длиной 1,5–2 м.

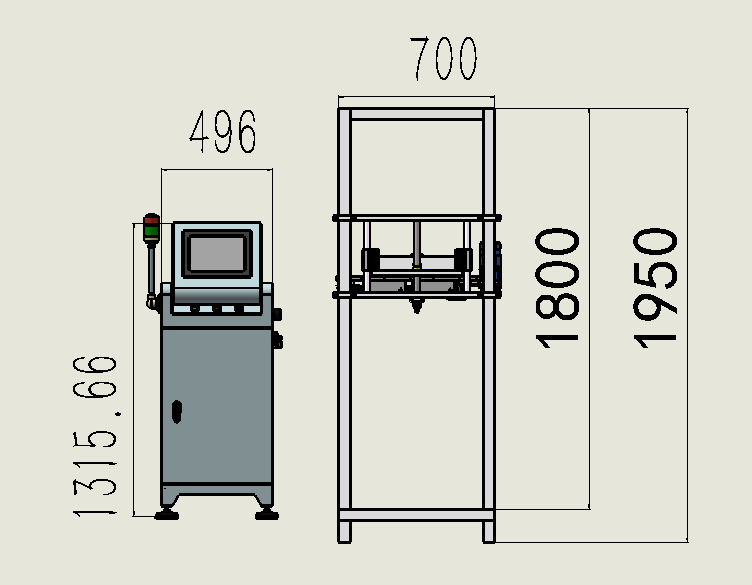

III. Конструкция и внешний вид оборудования

Размеры: 600 мм × 1000 мм × 1700 мм

Материал рамы: нержавеющая сталь 304, интегрированная с конвейерной системой.

Вес нетто: около 100 кг

IV. Инструкции по безопасности

Перед началом эксплуатации соблюдайте следующие меры предосторожности:

Эксплуатировать оборудование могут только обученные операторы.

Техническое обслуживание должно проводиться квалифицированными специалистами.

Перед запуском убедитесь, что все предупреждающие надписи и защитные устройства на месте.

Не работайте на машине с открытой крышкой. Перед открытием крышки всегда отключайте питание и подачу сжатого воздуха.

Во время работы держите руки подальше от шатуна цилиндра отбраковки.

Не загораживайте и не прикасайтесь к фотоэлектрическому датчику во время работы, чтобы избежать ложного срабатывания или травм.

Не отсоединяйте электрические соединения при включенном питании, чтобы предотвратить повреждение компонентов.

Во время обслуживания четко маркируйте машину, чтобы исключить случайное включение.

Перед выполнением любых подключений убедитесь, что оборудование и внешние устройства выключены. Возобновление подачи питания возможно только после надёжного подключения.

Поскольку электроника чувствительна к статическому разряду, рама и шкаф управления должны быть надежно заземлены.

V. Коммерческие условия

Доставка: на производственную площадку покупателя.

Гарантия: 12 месяцев с даты приемки, но не более 14 месяцев с даты отгрузки.

Послегарантийное обслуживание: в течение двух лет после окончания гарантийного срока взимается только плата за проезд инженера и запасные части.

Профилактическое обслуживание: два визита инженера в год (по два дня каждый). Покупатель должен запланировать осмотр не менее чем за две недели по факсу. Плата взимается только за запасные части.

Программное обеспечение: предоставляются бесплатные долгосрочные обновления программного обеспечения без внесения изменений в оборудование.

Ответ службы поддержки: После получения письменного запроса поставщик в течение 72 часов отправит своих сотрудников на производственный объект покупателя в материковом Китае.