Машина для определения внутреннего давления в баллонах

1.Бесконтактное обнаружение, быстрое обнаружение, высокая точность.

2. Динамически реализовать обнаружение разной скорости производственной линии

3. Конструкция уплотнения главного двигателя, производство, защита от запотевания, водонепроницаемость, капельность, адаптация к окружающей среде.

4. Аппаратная схема и встроенная операционная система используются для обеспечения стабильной работы в течение длительного времени.

5. Звук, свет, сигнализация и автоматическая отбраковка некондиционных контейнеров.

6. Большой экран на китайском языке, светодиодная подсветка, ночная хрустальная панель, четкий и яркий почерк, работа в режиме диалога человек-машина.

7.Высокое соотношение цены и качества

1. Описание производительности

MT-YLG-XL-C0-04 — это полностью автоматизированная система контроля давления, рассчитанная на проверку до 1200 банок в минуту. Она использует контактный метод измерения в режиме реального времени, который обеспечивает прямое и высокоточное измерение внутреннего давления в таре. Система обеспечивает стабильные и надежные данные отбора проб, достигая уровня точности, превосходящего аналогичные отечественные и зарубежные решения.

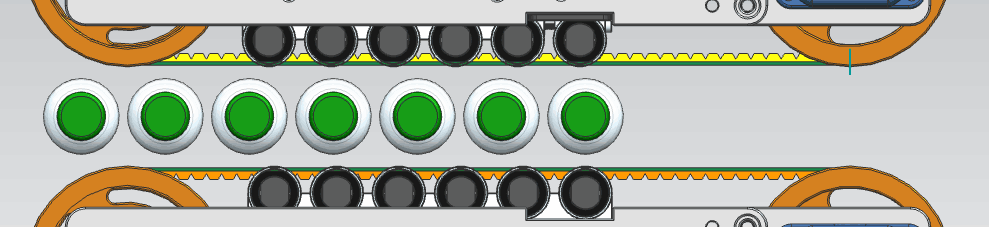

В основе системы лежит технология обнаружения сдавливания ленты, усовершенствованная более чем за три года исследований, разработок и испытаний. В процессе работы продукция перемещается по гибкой ленте, а датчики, расположенные по бокам ленты, измеряют давление внутри банок или бутылок. Контроллер преобразует полученные данные в цифровые сигналы и анализирует их для оценки давления в таре и общего качества.

2. Применимые объекты проверки

Алюминиевые банки, наполненные жидким азотом

Пластиковые бутылки из ПЭ/ПП, содержащие газ или пар

Прочие газосодержащие контейнеры (кроме CO₂)

3. Возможности инспекции

Измерение давления

Обнаружение утечек

Обнаружение отсутствия крышки

Идентификация перевернутой банки

Обнаружение заблокированной банки

Автоматическое отклонение несоответствующей продукции на основе определяемых пользователем критериев

4. Производительность и параметры

Адаптивная синхронизация со скоростью линии; система автоматически останавливается при остановке линии, предотвращая разрыв продукта, вызванный холостым ходом

Скорость тестирования превышает 1200 банок в минуту

Возможность испытаний как под высоким, так и под низким давлением

Статическая точность: ±0,01 МПа

Динамическая точность: ±0,02 МПа

Устойчивость к высокоскоростным ударам

Интуитивно понятный человеко-машинный интерфейс

Мониторинг в реальном времени и отображение данных об отбраковке

Визуальная световая сигнализация при аномальных воздействиях

Встроенное меню на китайском языке

Запатентованный алгоритм цифровой обработки сигналов Maotong DSP

Круглосуточная удаленная техническая поддержка

Непрерывный отказ с автоматическим отключением

5. Точность обнаружения

Диапазон: 0,08 – 0,5 МПа

Точность: более 0,01 МПа (примечание: чрезмерная вертикальная вибрация конвейерных цепей может повлиять на показания)

Уровень отбраковки: ≥99,99%

Частота ложных отклонений: ≤0,01%

6. Принцип обнаружения экструзии

На входе установлен направляющий механизм для предварительного сжатия, устанавливающий базовое давление внутри контейнера. При наличии утечки большая часть давления сбрасывается перед окончательным измерением на выходе. В неповреждённых контейнерах изменение давления остаётся минимальным, в дефектных — значительным. Данный метод обеспечивает надёжное выявление утечек и ненадёжной герметизации.

7. Принцип обнаружения оборудования

При перемещении продукта по ленте он сначала проходит через датчик позиционирования. Этот датчик определяет поступление продукта, регистрирует его идентификационный номер и передает соответствующий сигнал энкодера через блок управления. Затем датчик позиционирования активирует датчик силы, который фиксирует мгновенное давление продукта на ленту. Данные о давлении передаются по сети на плату обработки сигналов Maotong, где анализируются и обрабатываются. Результаты динамически отображаются на человеко-машинном интерфейсе и одновременно отправляются в блок управления. Если анализ показывает, что продукт не соответствует требованиям по давлению, блок управления выдает команду на отбраковку, предписывая отбраковщику удалить продукт с соответствующим идентификационным номером.

II. Установка оборудования

1. Обращение с оборудованием, транспортировка и хранение

Во время транспортировки оборудование должно быть надежно закреплено и надлежащим образом упаковано во избежание повреждений. Особое внимание следует уделить защите датчиков от механического давления или растяжения. Внешняя поверхность оборудования должна быть защищена влагостойкими и ударопоглощающими материалами для защиты от царапин, вмятин и попадания воды. Оборудование должно быть надежно закреплено на транспортном средстве, чтобы предотвратить его перемещение или повреждение от вибрации.

При разгрузке используйте соответствующее подъемное оборудование и убедитесь, что машина надежно установлена на погрузочно-разгрузочном оборудовании, чтобы избежать скольжения.

Для использования и хранения среда должна отвечать следующим требованиям:

Относительная влажность: 10% – 80%

Температура окружающей среды: 0°C – 50°C

2. Технические характеристики установки

2.1. Оборудование следует устанавливать на ровной поверхности, следя за тем, чтобы лента зажимного конвейера была точно выровнена и параллельна нижней ленте конвейера с продуктом.

2.2. Перед включением питания внимательно осмотрите все кабели, чтобы убедиться в их надежности подключения, а также проверьте, что блок управления стойкой надежно заземлен.

2.3. Электропитание: однофазная сеть переменного тока напряжением 220 В, частотой 50 Гц, общей потребляемой мощностью 250 Вт.

2.4. Сжатый воздух: диапазон давления 4–8 бар; качество воздуха должно соответствовать действующим отраслевым стандартам.

2.5. Для достижения максимальной точности испытаний продукцию следует осматривать только после охлаждения. Машину следует установить на прямом участке конвейера длиной 1,5–2 метра.

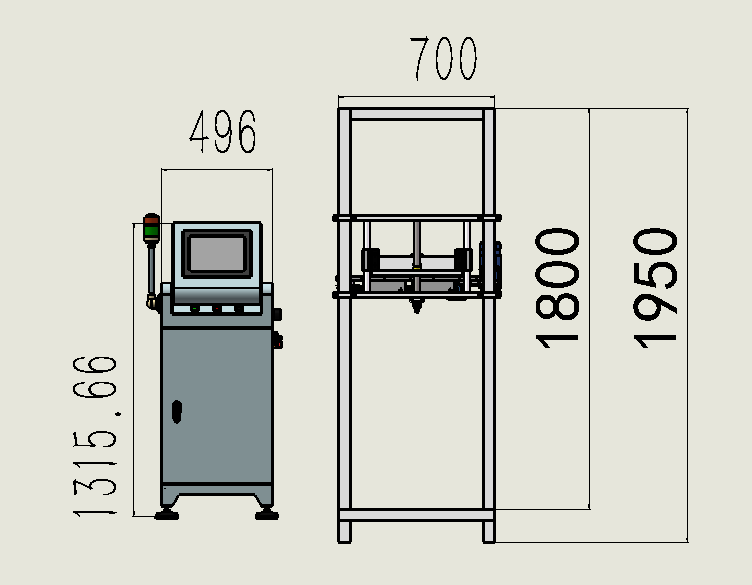

3. Конструкция и размеры оборудования

3.1. Габариты: 600 мм × 1000 мм × 1700 мм.

3.2. Материал рамы: нержавеющая сталь 304, интегрированная в конструкцию конвейера.

3.3. Вес нетто: около 100 кг.

III. Правила техники безопасности при эксплуатации

Для обеспечения безопасного использования соблюдайте следующие меры предосторожности:

3.1. К эксплуатации оборудования допускается только обученный персонал.

3.2. Техническое обслуживание должно проводиться исключительно квалифицированными специалистами.

3.3. Перед началом работы убедитесь, что все предупреждающие знаки и защитные устройства установлены правильно.

3.4. Не работайте на машине с открытой крышкой. Снимать крышку можно только после отключения питания и подачи сжатого воздуха.

3.5. Во время работы машины держите руки подальше от шатуна цилиндра отбраковки.

3.6. Не допускайте блокировки или прикосновения к фотоэлектрическому выключателю во время работы, так как это может привести к ложному срабатыванию и потенциальной травме.

3.7. Не отсоединяйте и не разъединяйте электрические соединения, когда система включена, так как это может повредить чувствительные компоненты.

3.8. Во время технического обслуживания четко маркируйте оборудование предупредительной табличкой, чтобы исключить случайное срабатывание.

3.9. Перед подключением внешних устройств убедитесь, что и оборудование, и внешнее устройство выключены. Восстанавливайте подачу питания только после того, как все соединения будут надежно выполнены.

3.10. Поскольку внутренние электронные компоненты чувствительны к статическому электричеству, рама и шкаф управления должны быть надежно заземлены.

IV. Коммерческие условия

Доставка: На производственный объект покупателя.

Гарантия: 12 месяцев с даты приемки, но не более 14 месяцев с момента отгрузки.

Послегарантийное обслуживание: в течение двух лет после окончания гарантии будут взиматься только расходы на проезд инженера и запасные части.

Профилактическое обслуживание: две выездные инспекции в год (каждая продолжительностью два дня); покупатель оплачивает только запасные части. Заявки на инспекцию необходимо отправлять по факсу не менее чем за две недели.

Программное обеспечение: будут предоставлены бесплатные долгосрочные обновления программного обеспечения без необходимости внесения изменений в аппаратное обеспечение.

Ответ сервисной службы: После получения письменного запроса поставщик в течение 72 часов отправит сервисный персонал на производственную площадку покупателя в материковом Китае.