Машина для определения уровня жидкости в ПЭТ-бутылках

1.Автоматическая адаптация к скорости различных производственных линий, динамическая инспекция

2. Отсутствие радиоизотопного источника и использование конструкции с мягким излучением. Защита от излучения безопасна и надежна.

3. Использование аппаратной схемы, самостоятельно разработанного программного обеспечения для контроля, высокая степень оптимизации, высокая скорость обработки, максимальная скорость до 72000 BPH

I. Обзор проекта

Название проекта: Система контроля уровня жидкости

Область проекта: данная система предназначена для определения уровня жидкости в продуктах в режиме реального времени и автоматической отбраковки контейнеров, не соответствующих указанным стандартам.

Максимальная производительность: до 72 000 бутылок/банок в час (высокопроизводительная модель).

Применимые типы контейнеров: подходят для алюминия, белой жести, пластика ПЭ/ПЭТ/ПП, керамики, стекла и других распространенных упаковочных материалов.

Ассортимент продукции: Емкость от 200 мл до 2000 мл; диаметр контейнера 30–90 мм; высота 50–200 мм.

Модель оборудования: MT-HFX-06.

II. Экологические требования

Диапазон высот: подходит для эксплуатации на высоте 5–3000 метров над уровнем моря.

Температура окружающей среды: оптимальный диапазон 5°C–40°C.

Влажность окружающей среды: Рекомендуемая относительная влажность 50–65 % относительной влажности.

Условия эксплуатации предприятия: Ровность пола, несущая способность и другие параметры инфраструктуры должны соответствовать национальным стандартам для обеспечения нормальной работы оборудования.

Условия хранения: После поставки оборудование и компоненты должны храниться в соответствии с действующими национальными стандартами. Во время хранения необходимо обеспечить надлежащую смазку и техническое обслуживание для предотвращения повреждений или деформации поверхности, которые могут повлиять на монтаж, ввод в эксплуатацию и долгосрочную эксплуатацию.

III. Производственные требования

Электропитание: 220 В, 50 Гц, однофазное (предоставляется заказчиком). Особые требования к напряжению необходимо сообщать заранее, так как они могут повлиять на характеристики оборудования, сроки поставки и цены.

Общая потребляемая мощность: около 1,0 кВт.

Управляющее напряжение: 24 В постоянного тока.

Сжатый воздух: диапазон давления 4–12 Па. Заказчик должен предоставить воздухопровод от основного источника воздуха к оборудованию.

IV. Обзор оборудования

1. План установки

Место установки: устанавливается после разливочной машины, либо до, либо после струйного принтера.

Требования к установке: необходимо разместить на однорядном конвейере с длиной прямолинейного участка не менее 2 метров.

Сроки установки: Установка и ввод в эксплуатацию на месте могут быть выполнены в течение 24 часов.

Модификация пути: на прямой конвейерной цепи необходимо создать зазор между ограждениями размером ≤15 см, который будет служить выходом для отходов.

Основные компоненты: блок контроля, блок отбраковки, распределительный шкаф питания, человеко-машинный интерфейс (HMI), электронные модули управления и механические узлы.

Сбор отбракованной тары: Покупателю рекомендуется подготовить жесткий контейнер в пункте отбраковки для сбора дефектной продукции.

2. Функции инспекции

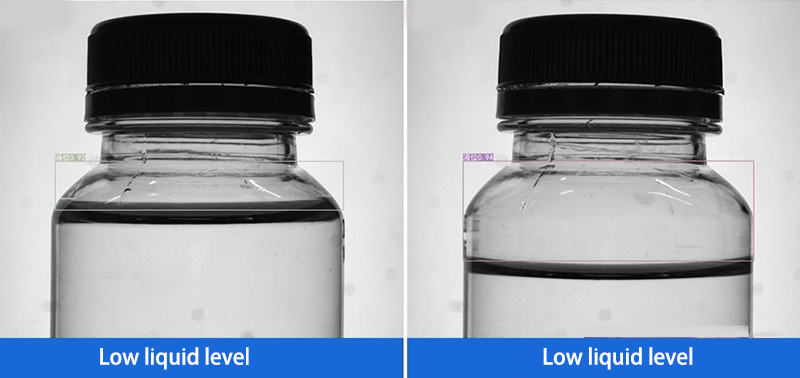

Обнаружение высокого уровня жидкости (вспомогательная функция).

Обнаружение низкого уровня жидкости (стандартная функция).

3. Принцип обнаружения

Система работает по принципу проникновения рентгеновских лучей. Контейнеры с разным уровнем жидкости создают на приёмном датчике различные проекционные узоры, которые преобразуются в отдельные числовые значения. Система определяет соответствие на основе заданных параметров. Несоответствующие контейнеры автоматически отбраковываются с производственной линии.

4. Ключевые особенности

Бесконтактная поточная проверка без повреждения контейнеров.

Идентификация неисправного контейнера с помощью кодера гарантирует, что точность отбраковки не пострадает от остановок линии или колебаний скорости.

Автоматически адаптируется к изменяющимся скоростям конвейера для непрерывного динамического обнаружения.

Независимые шкафы контроля и управления минимизируют электромагнитные помехи и повышают стабильность работы.

Корпус из нержавеющей стали с герметичной структурой обеспечивает устойчивость к туману и каплям воды, повышая адаптируемость к окружающей среде.

Автоматическое отключение рентгеновского излучения при бездействии в целях безопасности и энергоэффективности.

Сочетание схемотехнической разработки и встроенной операционной системы гарантирует долговременную стабильную работу.

Интегрированная система звуковой и визуальной сигнализации с автоматической отбраковкой дефектных контейнеров.

5. Технические характеристики

Скорость конвейера: ≤1,6 м/с.

Применимый диаметр контейнера: 20–120 мм (в зависимости от плотности материала и размера контейнера).

Динамическое разрешение: ±1,5 мм (может меняться из-за перемещения пены или контейнера).

Статическое разрешение: ±1 мм.

Точность отбраковки: ≥99,99% при скорости проверки до 400 контейнеров в минуту.

Условия эксплуатации:

Температура окружающей среды: 0°C–40°C

Относительная влажность: ≤95% (при 40°C)

Электропитание: 220 В ±20 В, 50 Гц