Машина для проверки давления в банках

1.Бесконтактное обнаружение, быстрое обнаружение, высокая точность.

2. Динамически реализовать обнаружение разной скорости производственной линии

3. Конструкция и изготовление герметизации главного двигателя, защита от запотевания, водонепроницаемость, защита от капель, адаптация к окружающей среде.

4. Аппаратная схема и встроенная операционная система используются для обеспечения стабильной работы в течение длительного времени.

5. Звук, свет, сигнализация и автоматическая отбраковка некондиционных контейнеров.

6. Большой экран на китайском языке, светодиодная подсветка, ночная хрустальная панель, четкий и яркий почерк, работа в режиме диалога человек-машина.

7.Высокое соотношение цены и качества

1. Описание производительности

MT-YLG-XL-C0-04 — это полностью автоматическое устройство для испытания под давлением, способное испытывать до 1200 банок в минуту. Оно использует контактный метод онлайн-тестирования, напрямую и точно отражающий характеристики давления внутри тары с продуктом, а данные отбора проб стабильны и надежны. Точность тестирования превосходит показатели отечественных и зарубежных аналогов. В основе устройства лежит технология обнаружения сдавливания ленты, разработанная в ходе более чем трёхлетних испытаний и исследований. Гибкая лента транспортирует банки (или бутылки) с продуктом. Датчики, установленные сбоку ленты, измеряют давление внутри банок (бутылок). Контроллер преобразует это давление в цифровой сигнал, который затем обрабатывается для определения внутреннего давления и качества продукта.

2. Применимые объекты проверки

1). Алюминиевые банки, заполненные жидким азотом

2). Пластиковые бутылки ПЭ/ПП, содержащие газ или пар

3). Прочие газосодержащие контейнеры (кроме CO2)

3. Функции проверки оборудования

1).Обнаружение давления

2).Обнаружение утечек

3).Обнаружение отсутствия крышки

4). Обнаружение перевернутой банки

5). Обнаружение заблокированных банок

6). Система контроля автоматически отбраковывает продукцию, превышающую заданный порог отбраковки, на основе определенных пользователем критериев отбраковки.

4. Производительность и параметры

1). Адаптивное отслеживание скорости производственной линии, позволяющее машине останавливаться при остановке линии, предотвращая разрыв бутылок/банок из-за простоя.

2).Скорость инспекции более 1200 банок/минуту.

3). Поддерживает проверку продукции под высоким и низким давлением.

4). Точность статического контроля ±0,01 МПа.

5). Точность динамического контроля ±0,02 МПа.

6).Высокоскоростное воздействие.

7). Эксплуатация человеко-машинного интерфейса.

8). Динамическое отображение в реальном времени наборов данных множественного отклонения.

9). Функция световой сигнализации при ударах.

10). Меню на китайском языке.

11). Уникальный алгоритм цифровой обработки сигналов DSP компании Maotong.

12). Круглосуточная удаленная помощь.

13). Постоянное отключение из-за отказа.

5. Точность обнаружения

1) Диапазон обнаружения: от 0,08 до 0,5 МПа

2) Точность лучше 0,01 МПа (чрезмерная вертикальная вибрация конвейерной цепи может повлиять на точность обнаружения)

3) Процент отбраковки: ≥99,99%

4) Частота ложных отказов: ≤0,01%

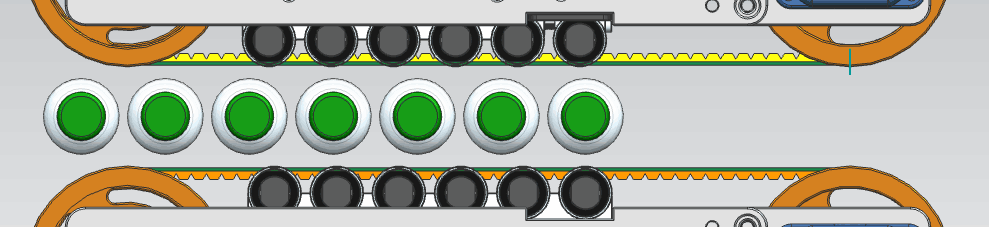

6. Принципиальная схема оборудования экструзии

Мы добавляем направляющий механизм в передний конец баллона для предварительного сжатия баллона и поддержания определённого давления. При наличии утечки мы максимально сбрасываем давление и измеряем его в заднем конце. При отсутствии утечки изменение давления будет незначительным, но при наличии утечки давление будет значительно отличаться от нормы. Таким образом, мы можем надёжно выявлять утечки и продукты с плохой герметизацией.

6. Принцип обнаружения оборудования

При прохождении продукта по ленте он проходит через датчик позиционирования, который определяет его прибытие и регистрирует идентификационный номер продукта и текущий сигнал энкодера через блок управления. Датчик позиционирования активирует датчик силы для измерения мгновенного давления продукта на ленту. Эти данные о давлении затем передаются по сети на плату обработки сигналов Maotong. Плата обработки сигналов обрабатывает и анализирует полученные данные давления, передавая результаты как на человеко-машинный интерфейс для динамического отображения, так и на блок управления. При получении сигнала отбраковки блок управления уведомляет отбраковывающее устройство о необходимости изъятия продукта с соответствующим идентификационным номером, не соответствующего требованиям по давлению.

II. Установка оборудования

1. Загрузка, разгрузка и хранение оборудования

Во время транспортировки оборудование должно быть надежно закреплено и упаковано, особое внимание следует уделить защите датчика от давления или растяжения. Внешняя поверхность оборудования должна быть обернута влагонепроницаемым, ударопрочным материалом для предотвращения царапин, вмятин и попадания влаги. Оборудование должно быть надежно закреплено на транспортном средстве для предотвращения повреждений во время перемещения. При разгрузке оборудования используйте специализированное погрузочное оборудование и убедитесь, что оборудование надежно закреплено на погрузочном оборудовании, предотвращая скольжение. Во время эксплуатации и хранения окружающая среда должна соответствовать определенным требованиям: относительная влажность воздуха должна быть от 10% до 80%, а температура – от 0°C до 50°C.

2. Технические характеристики установки

2.1. Расположите оборудование горизонтально, следя за тем, чтобы зажимная конвейерная лента была параллельна нижней конвейерной ленте продукта.

2.2. Перед подключением питания тщательно проверьте надежность крепления всех кабелей и заземляющего провода блока управления стойкой.

2.3. Правильно подключите электропитание: однофазная сеть переменного тока 220 В, 50 Гц, общая мощность 250 Вт.

2.4. Правильно подключите источник сжатого воздуха: давление должно быть 4–8 бар, а качество должно соответствовать отраслевым стандартам.

2.5. Для наиболее достоверного тестирования рекомендуется проводить испытания после охлаждения изделия, а оборудование устанавливать на прямом участке длиной 1,5–2 м.

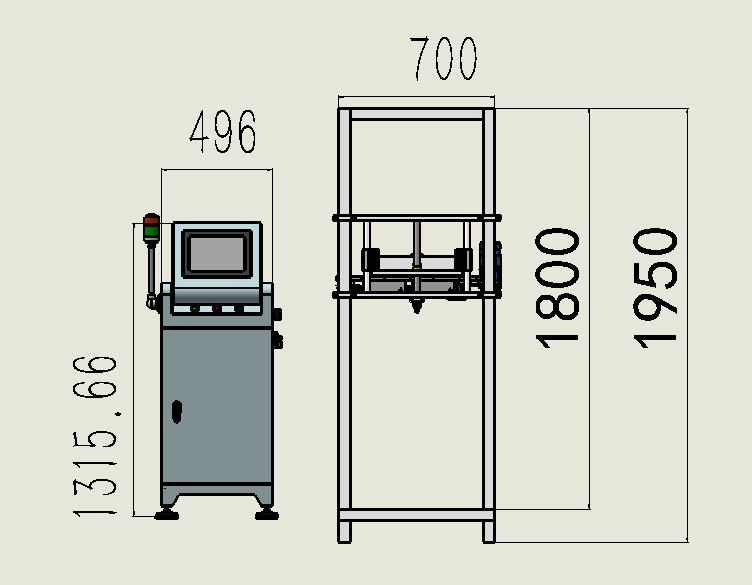

3. Структура и внешний вид оборудования.

3.1. Габаритные размеры: 600 мм × 1000 мм × 1700 мм

3.2. Конструкция рамы: нержавеющая сталь 304, установлена на конвейере.

3.3. Вес: около 100 кг.

3. Структура и внешний вид оборудования.

3.1. Габаритные размеры: 600 мм × 1000 мм × 1700 мм

3.2. Конструкция рамы: нержавеющая сталь 304, установлена на конвейере.

3.3. Вес: около 100 кг.

III. Меры предосторожности при безопасной эксплуатации оборудования

Перед использованием данного продукта ознакомьтесь со следующими инструкциями по технике безопасности:

3.1 К работе с данным оборудованием допускаются только лица, прошедшие общую подготовку.

3.2 Техническое обслуживание данного оборудования может выполнять только персонал, имеющий профессиональную подготовку.

3.3 Перед эксплуатацией данного оборудования убедитесь, что все предупреждения по технике безопасности и защитные устройства находятся на своих местах.

3.4 Не эксплуатируйте оборудование с открытой крышкой. Открывайте крышку только после отключения питания и подачи сжатого воздуха.

3.5 Во время работы машины держите руки подальше от шатуна цилиндра отбраковки.

3.6 Во время работы машины не блокируйте и случайно не прикасайтесь к фотоэлектрическому выключателю, который запускает продукт, так как это может привести к неисправности отбраковочного цилиндра и травме человека.

3.7 Когда машина включена, не отсоединяйте никакие электрические соединения, так как это может повредить электрические компоненты.

3.8 При обслуживании машины маркируйте оборудование знаком, чтобы предотвратить травмы.

3.9 Перед подключением внешних устройств убедитесь, что и само устройство, и внешнее устройство выключены. После отсоединения кабеля питания и подключения внешнего устройства включите питание.

3.10 Электронные компоненты внутри машины чувствительны к статическому электричеству, поэтому рама и шкаф управления должны быть надежно заземлены.

IV. Коммерческие условия

1. Место доставки: фактическое производственное предприятие покупателя.

2. Гарантия на всю машину составляет 12 месяцев с даты приемки, максимальный гарантийный срок составляет 14 месяцев с даты отгрузки.

3. В течение двух лет после окончания гарантийного периода будут взиматься только расходы на проезд инженера и запасные части.

4. Дважды в год проводятся инженерные инспекции (оплачивается только стоимость запасных частей), каждая продолжительностью два дня. Покупатель может запросить эти две инспекции в соответствии со своим производственным графиком, но должен уведомить поставщика по факсу за две недели.

5. Поставщик обещает предоставлять бесплатные обновления программного обеспечения на долгосрочной основе, не требуя замены оборудования.

6. После получения письменного запроса покупателя на обслуживание поставщик прибудет на производственную площадку заказчика в материковом Китае в течение 72 часов.