Устройство для определения уровня жидкости в банке

1. Автоматическая адаптация к скорости различных производственных линий, динамический контроль качества.

2. Отсутствует источник радиоизотопов, используется конструкция, работающая на мягких лучах. Защита от излучения безопасна и надежна.

3. Использование аппаратной схемотехники, собственного программного обеспечения для контроля качества, высокая степень оптимизации, высокая скорость обработки, максимальная скорость до 72000 изделий в час.

I. Обзор проекта

Название проекта: Система определения уровня жидкости

Объем проекта: Онлайн-контроль уровня жидкости в продукте с точным отбраковыванием несоответствующей тары.

Максимальная производительность: до 72 000 бутылок/банок в час (модель высокого класса).

Подходящие материалы для контейнеров: алюминий, жесть, полиэтилен/полиэтилентерефталат/полипропилен, керамика, стекло и другие распространенные упаковочные материалы.

Технические характеристики изделия: Диапазон объема 200–2000 мл; диаметр 30–90 мм; высота 50–200 мм.

Модель оборудования: MT-HFX-06.

II. Условия окружающей среды

Допустимая высота: 5–3000 метров над уровнем моря.

Диапазон температур окружающей среды: 5°C–40°C

Относительная влажность: 50–65% РВ

Требования завода: Ровность пола, несущая способность и другие инфраструктурные условия должны соответствовать соответствующим национальным стандартам для обеспечения стабильной и надлежащей работы оборудования.

Условия хранения: После поставки оборудование и его компоненты должны храниться в соответствии с национальными стандартами. В течение периода хранения необходимо проводить надлежащую смазку и техническое обслуживание, чтобы избежать повреждения или деформации поверхности, которые могут повлиять на последующую установку, ввод в эксплуатацию и эксплуатационные характеристики.

III. Производственные требования

Электропитание: 220 В, 50 Гц, однофазное (предоставляется заказчиком). Особые требования к напряжению необходимо сообщить заранее, так как они могут повлиять на конфигурацию оборудования, сроки поставки и стоимость.

Общее энергопотребление: приблизительно 1,0 кВт

Напряжение управления: 24 В постоянного тока.

Сжатый воздух: 4–12 Па (заказчик несет ответственность за обеспечение соединительного трубопровода от источника воздуха к основному блоку оборудования).

IV. Введение в оборудование

1. План установки

Место установки: устанавливается после разливочной машины, либо до, либо после струйного принтера.

Требования: Должен быть установлен на однорядной конвейерной цепи, при этом на месте установки должен быть зарезервирован прямой участок длиной не менее 2 метров.

Сроки выполнения: Монтажные работы должны быть завершены в течение 24 часов.

Регулировка рельсов: Для облегчения выгрузки бракованных контейнеров устройством отбраковки необходимо вырезать отверстие в ограждении (≤15 см) в прямом участке цепи.

Состав системы: Оборудование в основном состоит из блока контроля качества, блока отбраковки, распределительного шкафа питания, человеко-машинного интерфейса, электронных модулей и механических узлов.

Сбор бракованной продукции: Покупателю рекомендуется установить жесткий контейнер в пункте отбраковки для сбора дефектной продукции.

2. Функции контроля

Обнаружение высокого уровня жидкости (вспомогательная функция)

Обнаружение низкого уровня жидкости (стандартная функция)

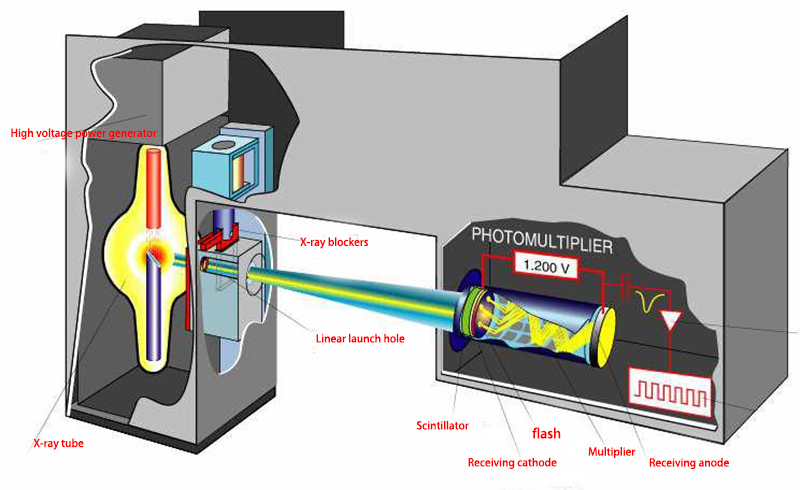

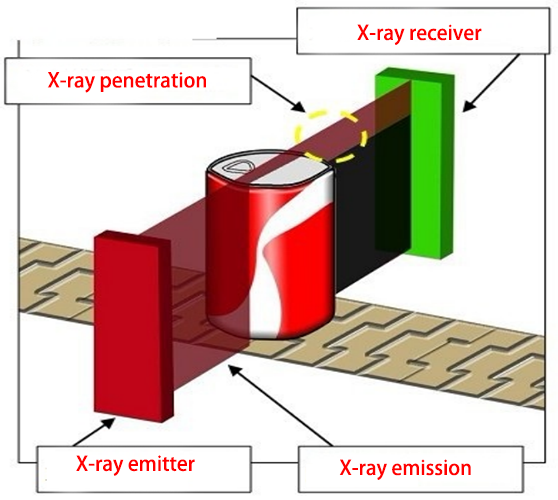

3. Принцип обнаружения

Система работает на основе принципа проникновения рентгеновского излучения. Контейнеры с разным уровнем жидкости создают различные проекции на приемном конце, что приводит к измеримым числовым расхождениям. Эти сигналы сравниваются с заданными пользователем стандартными параметрами, и продукция, признанная дефектной, автоматически удаляется системой отбраковки.

4. Ключевые особенности

Бесконтактный онлайн-досмотр, не причиняющий повреждений контейнерам.

Подсчет бутылок осуществляется с помощью энкодера на синхронном двигателе, что гарантирует сохранение точности отбраковки независимо от остановок производственной линии или колебаний скорости.

Адаптируется к изменяющейся скорости производственной линии для динамического контроля в режиме реального времени.

Независимые инспекционные и контрольные шкафы снижают электромагнитные помехи, обеспечивая стабильную работу оборудования.

Корпус из нержавеющей стали с герметичной конструкцией, устойчивый к запотеванию и каплям воды, что делает его пригодным для работы в суровых условиях.

Автоматическое отключение рентгеновского излучения в периоды простоя в целях безопасности и энергосбережения.

Схемы на аппаратной основе, интегрированные со встроенной операционной системой, обеспечивают стабильную работу в течение длительного времени.

Встроенная звуковая и визуальная система сигнализации, а также автоматическая система отбраковки неисправных контейнеров.

5. Технические характеристики

Скорость конвейера: ≤1,6 м/с

Диаметр контейнера: 20–120 мм (выбор модели оборудования определяется плотностью материала и размером контейнера).

Динамическое разрешение: ±1,5 мм (на него может влиять пена или турбулентность жидкости)

Статическое разрешение: ±1 мм

Точность отбраковки: ≥99,99% при скорости проверки 400 контейнеров в минуту.

Условия эксплуатации:

Температура окружающей среды: 0–40 °C

Относительная влажность: ≤95% (при 40°C)

Источник питания: 220 В ±20 В, 50 Гц

Для получения изображений крышек банок с видом сверху используется гигабитная цифровая камера. Полученные изображения подвергаются цифровому анализу и сопоставлению шаблонов на 360°. Банки с неподходящим углом наклона крышки автоматически отбраковываются в режиме реального времени.

Когда банка проходит мимо датчика положения, датчик фиксирует её прибытие, и блок управления записывает идентификатор банки и текущий сигнал энкодера. Затем датчик положения запускает цифровую камеру для захвата изображения крышки банки, которое передаётся в процессор изображений по сети. Процессор изображений обрабатывает и анализирует полученное изображение и отправляет результаты как на человеко-машинный интерфейс (HMI) для динамического отображения, так и в блок управления. После получения сигнала, указывающего на некачественную крышку, блок управления даёт команду устройству отбраковки автоматически удалить соответствующую банку с дефектной крышкой с производственной линии.

V. Детали конфигурации оборудования и точность проверки

(I) Подробное описание оборудования

А. Технические параметры

Название оборудования: Машина для проверки крышек банок

Название модели: MT-YLG-PG-C1

Допустимая скорость производства: 60 000 банок в час.

Зона проверки: проверка крышки

Метод отбраковки: Автоматическая отбраковка банок с дефектными крышками, выявленными контрольно-измерительным подразделением.

Степень защиты: IP65

Б. Основные приложения

Широко применяется на линиях по производству напитков в банках для проверки различных типов крышек банок и автоматического отбраковывания дефектных.

С. Технические характеристики

Снижает трудозатраты и общие производственные издержки.

Повышает эффективность производства и качество продукции.

Результаты проверки, проводимой машиной для контроля крышек, соответствуют соответствующим техническим стандартам производителя.