Машина для обнаружения утечек в пищевых пакетах

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Обзор продукта

1. Описание производительности

MT-DZ-XL-S2-01 — это полностью автоматическая система функционального тестирования, предназначенная для достижения скорости проверки до 300 упаковок в минуту. Он использует контактный онлайн-метод обнаружения, который напрямую измеряет и точно отражает характеристики внутреннего давления в контейнерах с продуктом, обеспечивая стабильные и надежные данные отбора проб. По сравнению с аналогичным оборудованием на внутреннем и международном рынке оно обеспечивает более высокую точность испытаний.

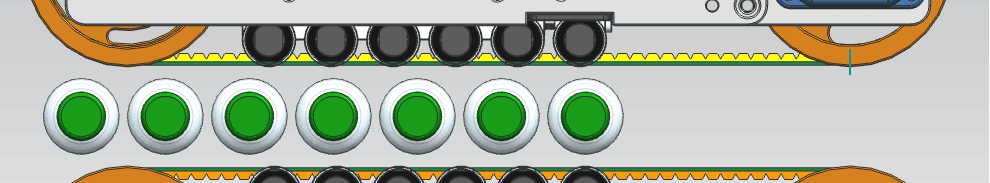

Система основана на технологии обнаружения сдавливания ленты, отточенной за более чем десятилетие исследований и промышленного применения. По мере перемещения продукции по конвейеру гибкий механизм ленты равномерно распределяет давление. Датчик, установленный сбоку, регистрирует изменение внутреннего давления, которое затем преобразуется контроллером в цифровые данные. Эти данные анализируются для определения стабильности внутреннего давления и целостности герметизации.

2. Применимые продукты

Картонные коробки или пакеты, содержащие жидкий азот

Пластиковые пакеты, наполненные газом или паром

Пакеты из алюминиевой фольги для жидкостей

3. Функции инспекции

Обнаружение утечек из-за дефектных уплотнений

Выявление аномального давления в мешке, включая пониженное давление и чрезмерное выпячивание

4. Основные характеристики и технические параметры

Автоматическая синхронизация скорости с производственной линией; система останавливается при остановке линии, чтобы предотвратить разрыв или застревание.

Производительность проверки >300 мешков в минуту.

Подходит для контроля продукции как под высоким, так и под низким давлением.

Точность определения давления: ±0,02 МПа.

Надежная возможность высокоскоростного тестирования.

Интуитивно понятный HMI (человеко-машинный интерфейс) для упрощения эксплуатации.

Отображение в реальном времени записей о множественных отказах.

Система визуальной сигнализации об аномальных воздействиях.

Полное меню и интерфейс управления на китайском языке.

Эксклюзивная технология цифровой обработки сигналов на базе DSP от Maotong.

Круглосуточная удаленная техническая поддержка.

Автоматическая защита от непрерывного отклонения и отключения.

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Частота ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

6. Принципиальная схема оборудования экструзии

Механизм направляющей передней части

Система направляющих на передней стороне изделия обеспечивает предварительное сжатие продукта, гарантируя поддержание стабильного внутреннего давления перед проверкой. В случае утечки давление максимально сбрасывается, а оставшееся давление измеряется на выпускном конце. Для хорошо герметичных изделий изменение давления остаётся в пределах нормы, тогда как для изделий с утечками наблюдаются значительные отклонения от стандартного профиля давления. Такой подход обеспечивает надёжный метод выявления утечек и проблем с герметичностью.

7. Принцип обнаружения

При перемещении каждого продукта по конвейерной ленте он сначала обнаруживается датчиком позиционирования. Датчик регистрирует идентификатор продукта и текущий сигнал энкодера через блок управления. Затем он активирует датчик силы, который измеряет мгновенное давление продукта на конвейерную ленту. Собранные данные о давлении передаются по сети на плату обработки сигналов Maotong, где они анализируются. Результаты одновременно отображаются на HMI (человеко-машинном интерфейсе) для мониторинга в режиме реального времени и передаются в блок управления. После обнаружения дефектного продукта блок управления подает сигнал механизму отбраковки для удаления продукта, соответствующего зарегистрированному идентификатору.

II. Установка оборудования

1. Транспортировка, обработка и хранение

Во время транспортировки оборудование должно быть надежно закреплено и упаковано.

Особое внимание следует уделять предотвращению внешнего давления или нагрузки на датчики.

Устройство следует обернуть влагонепроницаемым и ударопрочным материалом, чтобы предотвратить появление царапин, вмятин или повреждений от воды.

Закрепите машину на транспортном средстве, чтобы избежать смещения или повреждений из-за вибрации.

При разгрузке используйте соответствующее погрузочно-разгрузочное оборудование и обеспечьте устойчивость во время перемещения.

Требования к условиям хранения и эксплуатации: относительная влажность воздуха: 10–80%; температура: 0–50°C.

2. Требования к установке

2.1. Расположите машину горизонтально, убедившись, что лента зажимного конвейера параллельна основному конвейеру продукта.

2.2. Перед включением питания проверьте все кабельные соединения и убедитесь, что блок управления стойкой правильно заземлен.

2.3. Подключение к электросети: однофазный переменный ток 220 В, 50 Гц; общая мощность 250 Вт.

2.4. Подача воздуха: 4–8 бар, соответствует отраслевым стандартам качества.

2.5. Для достижения максимальной точности проводите испытания продукции после охлаждения. Установите оборудование на прямом участке конвейера длиной 1,5–2 метра.

3. Структура и характеристики

3.1 Габаритные размеры: как показано на справочной схеме.

3.2. Рама: нержавеющая сталь 304, установлена на конвейерной системе.

3.3. Вес: около 100 кг.

III. Правила техники безопасности

Перед применением соблюдайте следующие меры предосторожности:

3.1. К использованию оборудования допускаются только обученные операторы.

3.2. Техническое обслуживание должно осуществляться квалифицированным персоналом.

3.3. Перед началом работы убедитесь, что все защитные устройства и предупреждающие надписи на месте.

3.4. Не работайте с открытой крышкой; сначала отключите питание и подачу сжатого воздуха.

3.5. Держите руки подальше от шатуна цилиндра отбраковки во время работы.

3.6. Не блокируйте и не прикасайтесь к фотоэлектрическому пусковому переключателю во время работы во избежание ложного срабатывания и травм.

3.7. Не отсоединяйте электрические соединения при включенном питании, чтобы предотвратить повреждение компонентов.

3.8. Во время обслуживания размещайте видимые предупреждающие таблички, чтобы предотвратить несчастные случаи.

3.9. Перед подключением убедитесь, что и устройство, и внешние устройства выключены; возобновляйте подключение только после установки надежных соединений.

3.10. Поскольку электроника чувствительна к статическому электричеству, обеспечьте надлежащее заземление рамы и шкафа управления.