Машина для обнаружения утечки хлеба

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Знакомство с продуктом

1. Обзор производительности

MT-DZ-XL-S2-01 — это полностью автоматизированная система функционального тестирования с максимальной производительностью 300 упаковок в минуту. Она использует контактный метод онлайн-детекции, который напрямую измеряет и точно отображает характеристики внутреннего давления в контейнерах с продуктами. Система обеспечивает высокостабильные данные отбора проб с превосходной точностью тестирования по сравнению с отечественными и зарубежными аналогами. В основе её технологии обнаружения сдавливания ленты, отточенной за более чем десять лет исследований и разработок, лежит гибкий зажим для сжатия продукции во время транспортировки. Датчик, установленный сбоку, регистрирует полученный сигнал давления, который контроллер преобразует в цифровую форму и анализирует для оценки внутреннего давления и качества контейнера.

2. Применимые продукты

Картонные коробки/пакеты, содержащие жидкий азот

Пластиковые пакеты, наполненные газом или паром

Пакеты из алюминиевой фольги для жидкостей

3. Возможности инспекции

Обнаружение утечек, вызванных неисправной герметизацией

Выявление недостаточно надутых или чрезмерно надутых мешков

4. Технические характеристики

Автоматическое отслеживание скорости линии; машина останавливается при остановке производственной линии, чтобы избежать простоя, разрыва мешков или застревания продукта

Скорость инспекции до 300 упаковок/минуту

Возможность обнаружения продуктов как высокого, так и низкого давления

Точность определения давления ±0,02 МПа

Устойчивость к высокоскоростным ударам

Удобное управление HMI

Динамическое отображение в реальном времени наборов данных множественного отклонения

Визуальная сигнализация о событиях удара

Меню интерфейса на китайском языке

Запатентованный алгоритм цифровой обработки сигналов Maotong DSP

Круглосуточная удаленная поддержка

Непрерывная отбраковка с функцией автоматического отключения линии

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Частота ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

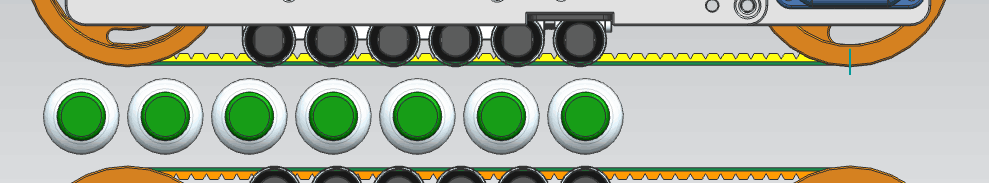

6. Принципиальная схема оборудования экструзии

Механизм обнаружения утечек

На переднем конце системы направляющий механизм предварительно сжимает продукт, устанавливая стабильное внутреннее давление. В случае утечки давление максимально сбрасывается, а остаточное давление измеряется сзади. Для неповреждённых продуктов колебания давления минимальны, в то время как для дефектных или плохо запечатанных продуктов наблюдаются значительные отклонения давления. Такой подход позволяет надёжно выявлять утечки и дефекты герметизации.

7. Принцип обнаружения

Прохождение продукта через ленту фиксируется датчиком позиционирования, который регистрирует идентификатор продукта и сигнал энкодера в блоке управления. Датчик активирует датчик силы, который фиксирует мгновенное давление продукта на ленту. Измеренные данные передаются на плату обработки сигналов Maotong для анализа. Результаты обработки одновременно передаются на HMI для визуализации в режиме реального времени и в блок управления для вынесения решения. При обнаружении дефектного продукта блок управления посылает сигнал на устройство отбраковки, которое удаляет соответствующий продукт с линии.

II. Установка оборудования

1. Погрузка, разгрузка и хранение

Во время транспортировки оборудование должно быть надежно упаковано, гарантируя, что датчики не будут подвергаться воздействию внешних сил или напряжений.

Оберните машину влагонепроницаемым и ударопрочным материалом, чтобы предотвратить появление царапин, вмятин или повреждений от воды.

Надежно закрепите оборудование на транспортном средстве, чтобы избежать повреждений от вибрации или столкновений.

Во время разгрузки используйте соответствующие подъемные инструменты, обеспечивающие устойчивость и предотвращающие скольжение.

Условия хранения должны соответствовать следующим условиям: относительная влажность воздуха 10–80%, температура 0–50 °C.

2. Технические характеристики установки

2.1 Расположите оборудование горизонтально, выровняв зажимную конвейерную ленту параллельно базовой конвейерной ленте.

2.2 Перед подключением питания осмотрите все кабели и проверьте правильность заземления шкафа управления.

2.3 Подключение электропитания: однофазное переменный ток 220 В, 50 Гц, общая мощность 250 Вт.

2.4 Подключите сжатый воздух: 4–8 бар, качество воздуха должно соответствовать отраслевым стандартам.

2.5 Для получения достоверных результатов испытания следует проводить после охлаждения продукции. Установка должна быть установлена на прямом участке конвейера длиной 1,5–2 м.

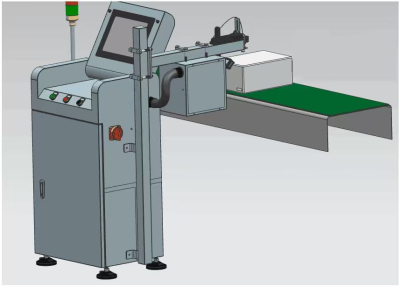

3. Структура и внешний вид

3.1 Габаритные размеры: Как показано выше.

3.2 Рама: изготовлена из нержавеющей стали марки 304, установлена на конвейере.

3.3 Вес: около 100 кг.

III. Меры предосторожности

Перед началом работы соблюдайте следующие требования безопасности:

3.1 К эксплуатации оборудования допускается только обученный персонал.

3.2 Техническое обслуживание должно проводиться квалифицированными специалистами.

3.3 Перед началом работы убедитесь, что все защитные устройства и предупреждающие знаки находятся на своих местах.

3.4 Не работайте с открытой крышкой; перед открытием отключите питание и сжатый воздух.

3.5 Во время работы держите руки подальше от рычажного механизма отбраковочного цилиндра.

3.6 Не допускайте блокировки или случайного прикосновения к фотоэлектрическому датчику во время работы, чтобы предотвратить ложное срабатывание отбраковочного цилиндра.

3.7 Не отсоединяйте электрические соединения, когда машина находится под напряжением, чтобы избежать повреждения компонентов.

3.8 При обслуживании на оборудование следует наклеивать идентификационные бирки для обеспечения безопасности.

3.9 Отключите питание перед подключением любых внешних устройств; подключайте питание только после завершения установки.

3.10 Поскольку внутренние компоненты чувствительны к статическому электричеству, рама и шкаф управления должны быть надежно заземлены.