Машина для обнаружения утечек в мешках

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Знакомство с продуктом

1. Обзор производительности

MT-DZ-XL-S2-01 — это полностью автоматизированная система функционального тестирования, разработанная для высокоскоростного производства с максимальной производительностью инспекции 300 упаковок в минуту. Система использует контактный метод онлайн-тестирования, позволяющий напрямую и точно измерять внутреннее давление упакованной продукции, предоставляя стабильные и достоверные данные. По сравнению с аналогичными системами как отечественного, так и зарубежного производства, она обеспечивает более высокую точность тестирования.

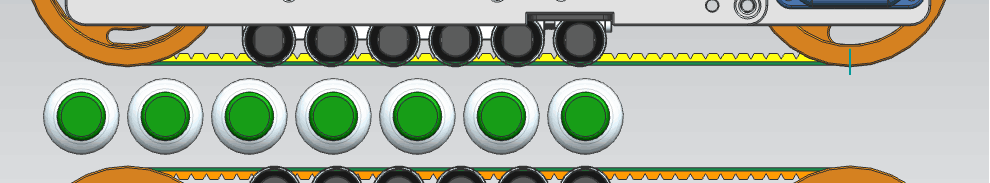

В основе системы лежит технология обнаружения сдавливания ленты, разработанная и усовершенствованная за более чем десять лет исследований и применения. Во время транспортировки гибкий ленточный механизм оказывает контролируемое давление на продукт. Датчик, установленный сбоку, регистрирует внутреннее давление, которое преобразуется контроллером в цифровой сигнал и обрабатывается для оценки внутреннего давления продукта и качества герметизации.

2. Применимые продукты

Картонные коробки или пакеты, содержащие жидкий азот

Пластиковые упаковочные пакеты, содержащие газ или пар

Пакеты из алюминиевой фольги для жидкостей

3. Функции инспекции

Выявление утечек, вызванных дефектными уплотнениями

Обнаружение низкого давления или чрезмерного вздутия упаковки

4. Основные характеристики и характеристики

Автоматическое отслеживание скорости производственной линии; система останавливается при остановке линии, чтобы избежать разрыва продукции или заторов.

Производительность инспекции превышает 300 упаковок в минуту.

Совместимо с испытаниями продукции под высоким и низким давлением.

Точность измерения давления до ±0,02 МПа.

Возможность высокоскоростного тестирования.

Удобный в использовании HMI (человеко-машинный интерфейс).

Динамическое отображение в реальном времени наборов данных о множественных отклонениях.

Система визуальной сигнализации об аномальных воздействиях.

Полностью китайский интерфейс.

Запатентованный алгоритм цифровой обработки сигналов на базе DSP-процессора Maotong.

Круглосуточная удаленная техническая поддержка.

Функция автоматического отключения при непрерывном отклонении.

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Уровень ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

6. Принципиальная схема оборудования экструзии

Мы интегрируем фронтальный направляющий механизм, который предварительно сжимает продукт для поддержания стабильного давления перед проверкой. При наличии утечки система обеспечивает максимальный сброс давления и измеряет остаточное давление на выходе. Для неповрежденных продуктов колебания давления остаются минимальными, в то время как для дефектных или плохо запечатанных продуктов наблюдаются значительные отклонения давления от нормального диапазона. Такой подход обеспечивает высоконадежное обнаружение утечек и дефектов герметизации.

7. Принцип обнаружения

При перемещении каждого изделия по конвейеру оно сначала обнаруживается датчиком позиционирования, который регистрирует его уникальный идентификатор и сигнал энкодера в режиме реального времени через блок управления. Затем датчик активирует датчик силы, который фиксирует мгновенное давление изделия на ленту. Эти данные о давлении передаются по сети на плату обработки сигналов Maotong, где анализируются и обрабатываются. Результаты одновременно отображаются на человеко-машинном интерфейсе (HMI) и отправляются в блок управления. Если подтверждается условие отбраковки, блок управления даёт команду отбраковщику удалить изделие с соответствующим идентификатором, не соответствующее критериям давления.

II. Установка оборудования

1. Погрузка, разгрузка и хранение

При транспортировке оборудование должно быть надежно упаковано и закреплено, особое внимание следует уделить защите датчика от внешних сил и натяжения. Оборудование должно быть обернуто влагонепроницаемым, ударопрочным материалом для предотвращения царапин, вмятин и попадания воды, а также надежно закреплено на транспортном средстве для предотвращения повреждений при транспортировке.

При разгрузке используйте специализированное погрузочно-разгрузочное оборудование и обеспечьте надёжное закрепление машины во избежание скольжения. Во время хранения и эксплуатации условия окружающей среды должны соответствовать определённым требованиям: относительная влажность 10–80% и температура 0–50 °C.

2. Требования к установке

2.1 Убедитесь, что машина установлена горизонтально, а зажимная конвейерная лента выровнена параллельно нижней конвейерной ленте.

2.2 Перед включением питания проверьте все кабельные соединения и убедитесь, что блок управления стойкой правильно заземлен.

2.3 Электропитание: однофазное переменное напряжение 220 В, 50 Гц; общая мощность 250 Вт.

2.4 Сжатый воздух: 4–8 бар; качество должно соответствовать отраслевым стандартам.

2.5 Для достижения наилучших результатов испытаний рекомендуется проводить проверку продукции после охлаждения, установив систему на прямом участке конвейера длиной 1,5–2 м.

3. Структура и характеристики

Размеры: как показано выше

Рама: изготовлена из нержавеющей стали марки 304, интегрирована с конвейером

Вес: около 100 кг.

III. Правила техники безопасности

Перед эксплуатацией соблюдайте следующие меры предосторожности:

3.1 К эксплуатации допускается только обученный персонал.

3.2 Техническое обслуживание может выполняться только профессионально обученным персоналом.

3.3 Перед запуском системы убедитесь, что все предупреждения по технике безопасности и защитные устройства находятся на своих местах.

3.4 Не работайте с открытой крышкой; открывайте ее только после отключения питания и подачи сжатого воздуха.

3.5 Во время работы держите руки подальше от шатуна цилиндра отвода.

3.6 Не загораживайте и не прикасайтесь к фотоэлектрическому датчику во время работы, чтобы избежать ложного срабатывания или травм.

3.7 Не отсоединяйте электрические соединения при включенном питании, чтобы не повредить компоненты.

3.8 Используйте предупреждающие бирки при обслуживании, чтобы избежать случайных травм.

3.9 Перед подключением убедитесь, что система и внешние устройства выключены; возобновляйте питание только после надежного подключения.

3.10 Поскольку внутренняя электроника чувствительна к статическому электричеству, обеспечьте надлежащее заземление рамы машины и шкафа управления.