Машина для обнаружения Tetra Pak

1.Самостоятельно разработанное программное обеспечение для тестирования, высокая скорость обработки, максимальная скорость до 36000 пакетов в час.

2. Замена рабочей силы, экономия средств, высокая производительность при снижении затрат.

3. Уникальный дизайн освещения, не подверженный затенению бумажной упаковки.

I. Знакомство с оборудованием

1. Цель

Эта система предназначена для онлайн-контроля качества струйной печати и целостности трубочек на бумажной упаковке продукции на производственной линии Linying Jiayin. Она автоматически выявляет и отбраковывает бракованную продукцию, обеспечивая качество упаковки и эффективность производства.

2. Ключевые особенности

Бесконтактная проверка в режиме реального времени, не приводящая к повреждению продукта.

Высокая эффективность обнаружения, поддерживающая скорость до 24 000 пакетов в час.

Удобный для пользователя человеко-машинный интерфейс (HMI) с многоуровневым контролем доступа.

Точный контроль отбраковки: датчик положения, установленный на синхронном двигателе конвейера, гарантирует, что даже при остановках линии или колебаниях скорости точность отбраковки остается неизменной.

Оснащены промышленными системами охлаждения и кондиционирования воздуха для предотвращения неисправностей или ложных срабатываний во время длительной эксплуатации летом.

Функциональность может быть адаптирована к конкретным производственным условиям заказчика.

Ежедневное автоматическое хранение фотографий бракованной продукции с настраиваемыми сроками хранения.

Возможность непрерывной отбраковки и автоматического отключения линии при достижении пороговых значений дефектов.

Удаленный мониторинг и управление, доступные 24/7.

Комплексная 360-градусная струйная проверка кодов, гарантирующая отсутствие слепых зон.

Обнаружение с нулевой задержкой для устранения ложных отклонений, вызванных царапинами на упаковке, замятиями или ручным обращением.

II. Функции обнаружения

Проверка наличия кода (отсутствующий код, перевернутый пакет).

Обнаружение размытого кода (неразборчивые, искаженные или нечитаемые человеческим глазом коды).

Неверная идентификация кода.

Обнаружение отсутствующих символов.

Распознавание символов и декодирование кодовой информации.

Обнаружение отклонения положения (вне заданного диапазона).

Обнаружение дубликатов кода.

Проверка наличия соломинки (отсутствующей соломинки).

III. Место установки

Оборудование следует устанавливать на конвейерной линии на расстоянии 0,5–1,0 метра ниже аппликатора трубок, что позволит одновременно проводить проверку как струйных кодов, так и соломинок.

IV. Принцип обнаружения

Цифровая камера Gigabit Ethernet делает снимки каждой посылки сверху вниз.

Полученные изображения передаются в процессор изображений для цифрового анализа.

При обнаружении дефектов блок управления подает сигнал отбраковщику о необходимости снять дефектную упаковку с линии.

Ход процесса:

Когда посылка проходит мимо датчика позиционирования, датчик регистрирует ее прибытие.

Блок управления регистрирует идентификатор пакета и сигнал кодировщика.

Датчик позиционирования активирует камеру для захвата струйного кода упаковки и изображения трубочки.

Процессор изображений анализирует изображение и отправляет результаты как на HMI (для мониторинга в реальном времени), так и на блок управления.

Если упаковка определена как дефектная, запускается отбраковывающее устройство для ее удаления.

Принцип алгоритма:

Инспекция основана на алгоритмах глубокого обучения, что значительно сокращает ручное вмешательство. При смене модели для обучения системы требуется всего около 300 изображений продукта. Наша компания разрабатывает и обновляет модель данных, гарантируя, что после охвата всех вариаций продукта система достигнет абсолютной безошибочности.

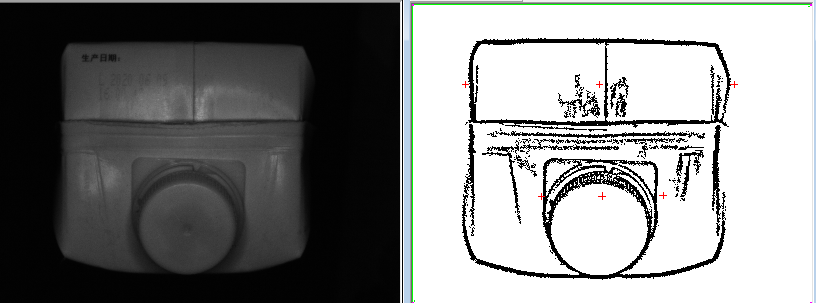

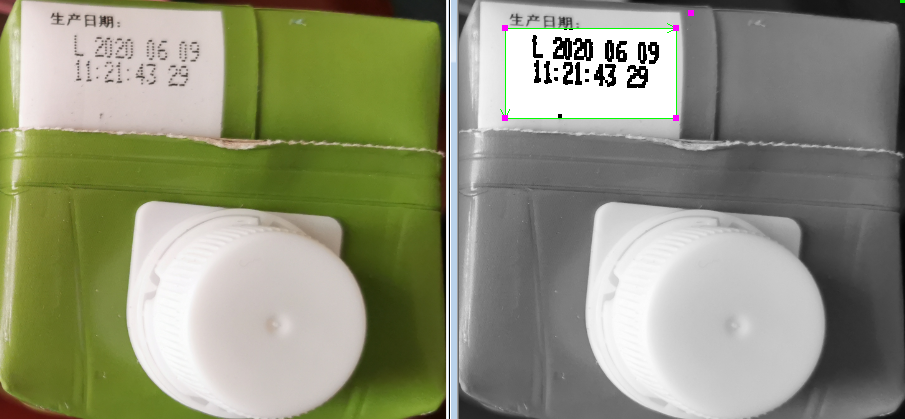

Эффект обработки изображения крышки бутылки: слева — исходное изображение, справа — обработанное изображение.

Эффект обработки изображения крышки бутылки: слева — исходное изображение, справа — обработанное изображение.

V. Подробности конфигурации оборудования и точность проверки

(I) Подробное описание оборудования

А. Технические параметры

Название оборудования: Инспекционная машина для струйных принтеров

Название модели: MT-LL-PM-C1-01X

Применимая скорость производства (макс.): 24 000 пакетов/час

Зона инспекции: проверка струйных принтеров, проверка трубочек

Метод отбраковки: точно отбраковывает дефектные пакеты, обнаруженные инспекционным блоком.

Степень защиты: IP65

Б. Основные области применения:

Широко используется на линиях по производству напитков в бумажной упаковке, проверяя и автоматически отбраковывая струйные отпечатки на различных бумажных упаковках.

C. Технические характеристики:

1. Снижает потребность в персонале и снижает производственные затраты.

2. Повышает эффективность производства и качество продукции.

3. Результаты проверки струйного принтера соответствуют техническим стандартам производителя.

D. Точность обнаружения:

Серийный номер

|

Объекты проверки |

Условия тестирования и точность |

Уровень отказов

|

Частота ложных срабатываний

|

1 |

Проверка струйной печати |

-- |

-- |

< = 0,03% |

1.1 |

Нет струйной печати (отсутствует код, перевернутая упаковка) |

-- |

>99,99% |

|

1.2 |

Отсутствует струйная печать Размытая струйная печать |

Общий код отсутствует >50% |

≥99,99% |

|

Общий код отсутствует >30% |

≥99,96% |

|||

1.3 |

Неправильная струйная печать |

Символы кода, нечитаемые человеческим глазом |

>99,93% |

|

1.4 |

Смещение позиции |

Неправильная дата производства, неправильный заводской код, неправильный код безопасности, деформация (удлинение или укорачивание) |

>99,99% |

|

1.5 |

Повторяющийся код |

Превышение зоны расширения |

>99,99% |

|

1.6 |

Проверка соломы |

Несколько кодов, напечатанных в области кода |

>99,99% |

|

2 |

Объекты проверки |

Нет соломы |

>99,99% |

<= 0,01% |

Примечание: Процент отбраковки для тестового образца «Без кодирования» в таблице показывает, что на каждые 10 000 некодированных упаковок, протестированных оборудованием, одна упаковка может не быть отбракована. Это лишь теоретические экспериментальные данные, и то же самое относится к другим тестовым образцам. Вышеуказанные тестовые образцы тестируются в режиме реального времени для каждой упаковки бумаги, а не только во время пересменки для выявления ошибок кодирования.