Машина для проверки ПЭТ-этикеток

1.360-градусный осмотр

2. Технология многоракурсной сшивки и распознавания цветов стала более надежной.

3. Максимальная скорость — до 36000 BPH.

I. Основы проектирования проекта

1. Обзор проекта

1.1 Название проекта: Система онлайн-инспекции этикеток ПЭТ-бутылок

1.2. Область применения проекта: Данная система использует передовые технологии машинного зрения для полностью автоматизированной бесконтактной онлайн-инспекции этикеток ПЭТ-бутылок. Проверка включает в себя проверку наличия и высоты этикетки.

1.3 Проектная производительность: 60 000 бутылок в час

1.4 Применимая тара: ПЭТ-бутылки

2. Условия окружающей среды

2.1 Оптимальная высота: 5–3000 метров над уровнем моря;

2.2 Оптимальная рабочая температура: 5°C–40°C

2.3 Оптимальная рабочая влажность: 50–65 % относительной влажности

2.4 Требования к заводским условиям: Мастерская должна соблюдать соответствующие национальные стандарты в отношении ровности пола, несущей способности и других параметров для обеспечения правильной работы машины.

2.5 Требования к хранению: После доставки на завод все детали и оборудование должны храниться в помещениях, соответствующих действующим национальным стандартам.

Примечание: Регулярная смазка и техническое обслуживание имеют важное значение для предотвращения повреждения поверхности или деформации деталей, что в противном случае может повлиять на правильность установки, ввода в эксплуатацию и долгосрочную эксплуатацию оборудования.

3. Условия эксплуатации оборудования

3.1 Шум: ≤85 дБ; фактический уровень шума может варьироваться в зависимости от обрабатываемого контейнера/упаковки, мощности машины и акустических характеристик здания.

3.2 Напряжение: 220 В, 50 Гц, однофазное (при наличии специального напряжения необходимо предварительное уведомление).

3.3 Общая мощность: приблизительно 1,0 кВт; Управляющее напряжение: 24 В постоянного тока.

3.4 Сжатый воздух: 0,5 МПа, расход воздуха за цикл отбраковки примерно 0,01 л.

II. Введение в оборудование

1. Место установки: на однорядной прямой конвейерной линии за этикетировочной машиной.

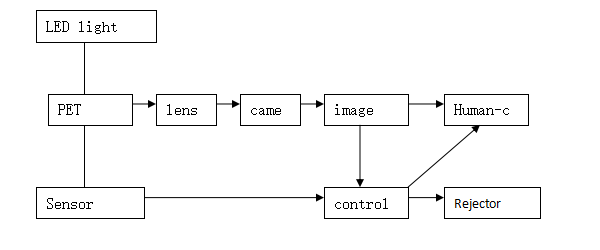

2. Системный рабочий процесс

Рисунок: Принцип работы системы и блок-схема

3. Работа системы

3.1 При прохождении каждой бутылки через датчик позиционирования происходит её обнаружение. Блок управления одновременно регистрирует идентификатор бутылки и соответствующее значение энкодера.

3.2 Датчик позиционирования активирует камеру для захвата изображения этикетки бутылки. После получения изображения видеопроцессор анализирует его и отправляет результаты проверки на HMI для отображения в режиме реального времени, а также передает данные в блок управления для обработки дефектов.

3.3 При выявлении дефекта блок управления выдает команду на отбраковку, обеспечивая снятие соответствующей бутылки с линии.

4. Компоненты получения изображений

4.1 Источник света: Система использует светодиодный источник света со сроком службы до 50 000 часов. Благодаря фронтальной подсветке обеспечивается чёткое изображение области измерения. На полученном изображении горлышко бутылки отображается в виде сплошного яркого круга. Используется объектив с фиксированным фокусом и ручной диафрагмой; кольцо фокусировки регулируется для достижения максимальной резкости на плоскости ПЗС-матрицы, а кольцо диафрагмы – для достижения оптимальной яркости.

4.2 Камера: Система оснащена аналоговой камерой с матрицей ПЗС, обеспечивающей разрешение 640 × 480 пикселей и максимальную скорость съемки 60 кадров в секунду.

5. Изображение модуля обнаружения этикеток

6. Содержание и точность проверки

6.1 Содержание проверки

1).Нет этикетки

2).Высокая метка

3). Низкая маркировка

4). Положительная и отрицательная этикетка (неправильная ориентация этикетки)

6.2 Точность обнаружения

серийный номер

|

Содержание теста |

Точность тестирования |

Уровень отказов

|

Частота ложных отказов

|

1 |

Нет этикетки |

--- |

100% |

≤0,03% |

2 |

Высокий лейбл |

Отклонение ≥ 2 мм |

≥99,9% |

|

3 |

Низкая этикетка |

Отклонение ≥ 2 мм |

≥99,9% |

|

4 |

Соединительная этикетка (лента наносится при смене этикеток, требуется значительная разница в цвете между лентой и этикеткой) |

≥99,9% |

7. Конструкция и компоненты оборудования

7.1 Система состоит из нескольких модулей проверки и человеко-машинного интерфейса (ЧМИ), предназначенного для проверки этикеток на высокоскоростных производственных линиях.

7.2 Каждый инспекционный модуль управляется надежным промышленным управляющим компьютером, который обрабатывает данные инспекции и взаимодействует с системой управления для передачи информации в режиме реального времени.

7.3 Электронная система управления объединяет импортные программируемые логические контроллеры (ПЛК), программную память, фотоэлектрические и индуктивные датчики вместе с комплексной программой управления и HMI, образуя высокоавтоматизированную и интеллектуальную платформу управления.

7.4 Модуль проверки отбраковки обеспечивает точное обнаружение всех дефектных изделий и их удаление с линии.

7.5 Шкаф распределения питания оборудован промышленным кондиционером для поддержания оптимальной рабочей температуры и продления срока службы системы.

7.6 Компактная конструкция испытательного шкафа минимизирует занимаемую оборудованием площадь.

7.7 Рабочие условия и диагностика неисправностей визуально отображаются через HMI в понятном графическом формате.

8. Преимущества системы

8.1 Аппаратное обеспечение для обработки изображений использует самые современные импортные компоненты, а программное обеспечение включает в себя специализированные алгоритмы обработки изображений, что обеспечивает высокую скорость, точность и надежность проверок.

8.2 Система позволяет предварительно программировать несколько типов бутылок и поддерживает быстрое переключение одним щелчком мыши.

8.3 Модуль проверки отбраковки обеспечивает онлайн-мониторинг, гарантируя постоянную отбраковку дефектных бутылок и позволяя реализовать замкнутый цикл контроля качества.

8.4 Модульная архитектура с обилием интерфейсов и зарезервированным пространством обеспечивает гибкое расширение системы.

8.5 Оборудование отличается исключительной надежностью, очень низким уровнем отказов и простым, удобным для пользователя обслуживанием.