Определение уровня наполнения бутылки

1.Автоматическая адаптация к скорости различных производственных линий, динамическая инспекция

2. Отсутствие радиоизотопного источника и использование конструкции с мягким излучением. Защита от излучения безопасна и надежна.

3. Использование аппаратной схемы, самостоятельно разработанного программного обеспечения для контроля, высокая степень оптимизации, высокая скорость обработки, максимальная скорость до 72000 BPH

I. Технические характеристики оборудования и требования к месту установки

1. Обзор проекта

1.1 Название проекта: Система онлайн-контроля уровня жидкости в стеклянных бутылках

1.2 Описание: В этой системе применяется передовая технология машинного зрения для выполнения полностью автоматизированного бесконтактного контроля дефектов уровня жидкости в стеклянных бутылках во время производства.

1.3 Номинальная производительность: 1000 бутылок в минуту (стандартная конфигурация)

1.4 Тип тары: стеклянные бутылки

1.5 Диапазон объема наполнения: 100 мл – 1000 мл

2. Экологические требования

2.1 Диапазон высот: 5–3000 метров над уровнем моря

2.2 Рабочая температура: 5°C – 40°C

2.3 Рабочая влажность: 50–65% относительной влажности

2.4 Заводские условия: Ровность пола, несущая способность и другие параметры площадки должны соответствовать национальным стандартам для обеспечения нормальной работы машины.

2.5 Условия хранения: После поставки оборудование и компоненты должны храниться в соответствии с национальными стандартами. Во время хранения необходимо регулярно смазывать и обслуживать оборудование, чтобы предотвратить повреждение или деформацию поверхности деталей, которые могут повлиять на монтаж, ввод в эксплуатацию или надлежащую работу.

3. Рабочие параметры

Уровень шума: ≤85 дБ (фактический уровень зависит от типа контейнера, мощности машины и акустики предприятия).

Электропитание: Соединение между главным силовым шкафом заказчика и шкафом управления оборудования:

Основное питание: 3 × 380 В переменного тока ±10%, 50 Гц, 3 фазы+N+PE

Электропитание: 220 В переменного тока, 50 Гц, однофазное

Общая потребляемая мощность: ~1,0 кВт

Управляющее напряжение: 24 В постоянного тока

(Примечание: о нестандартном напряжении необходимо сообщать заранее; технические характеристики оборудования, время доставки и стоимость могут быть скорректированы соответствующим образом.)

4. Описание оборудования

4.1 Детектор уровня жидкости в стеклянной бутылке

Название оборудования: Детектор уровня жидкости в стеклянной бутылке

Модель: MT-RB-CYW-02

Количество: Одна единица

Скорость производства: 1000 бутылок в минуту

Применимые контейнеры: стеклянные бутылки.

Подходящие линии: линии упаковки стеклянных бутылок с максимальной скоростью 1000 бутылок в минуту.

Место установки: на однополосном конвейере, расположенном после наполнителя (в секции стратификации уровня жидкости)

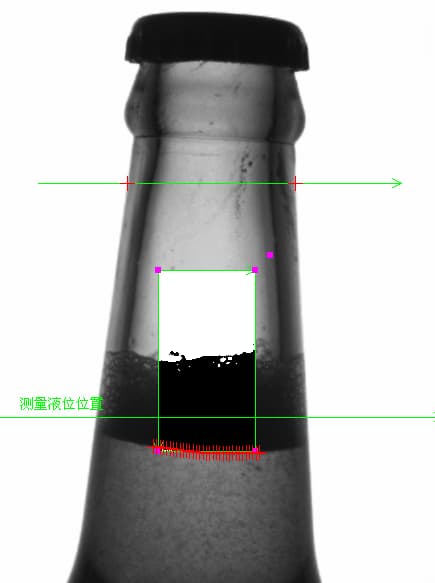

Функция: камера, установленная на рабочей станции, делает снимки бутылок, анализирует уровень жидкости и автоматически отбраковывает дефектную продукцию в режиме онлайн.

4.2 Принцип работы системы, процесс и место установки

Обзор конфигурации системы:

Функция станции: Камера на станции 1 отвечает за определение уровня жидкости в стеклянных бутылках.

Описание обнаружения отдельного модуля:

1. Когда бутылка проходит мимо датчика позиционирования, он обнаруживает ее прибытие, и блок управления регистрирует идентификатор бутылки и текущее значение энкодера.

2. Датчик позиционирования подаёт сигнал камере на станции 1 о необходимости сделать снимок текущего уровня жидкости в стеклянной бутылке. После получения изображения процессор обработки изображений обрабатывает его и передаёт результат в интерфейс «человек-машина» для динамического отображения. Окончательный результат затем передаётся в блок управления, который, используя расчёты, контролирует отбраковку несоответствующих требованиям бутылок (с несоответствующим уровнем жидкости).

3. Получив неквалифицированный сигнал, ПЛК уведомляет отбраковщик о необходимости отбраковать бутылку с соответствующим идентификатором.

Требования к месту установки: расстояние между бутылками на конвейерной линии должно быть более 2 см, конвейерная линия должна иметь прямой путь длиной 2 метра без засорения бутылками, а уровень жидкости в месте обнаружения должен быть стратифицированным, и должна быть видна четкая линия границы уровня жидкости.

4.3 Модуль обнаружения:

4.3.1 Содержание и точность обнаружения:

Тестовые задания |

Содержание обнаружения

|

Точность обнаружения

|

Уровень отказов

|

Частота ложных отказов

|

Тест уровня жидкости |

Обнаружение низкого уровня жидкости

|

±2 мм |

≥99,9% |

≤0,05% |