Машина для обнаружения утечек в пакетах

1.Используя метод экструзии и усовершенствованный алгоритм анализа силы, максимальная производительность может достигать 400 пакетов/мин.

2. Подходит для продуктов питания, заполненных азотом, и других надувных мешков.

I. Знакомство с продуктом

1. Описание производительности

MT-DZ-XL-S2-01 — это полностью автоматизированная система функционального тестирования, способная обрабатывать до 300 упаковок в минуту. В нем используется контактный метод онлайн-обнаружения, обеспечивающий прямое и точное измерение характеристик внутреннего давления внутри контейнеров. Результаты отбора проб стабильны, надежны и демонстрируют более высокий уровень точности по сравнению с аналогичным оборудованием, доступным внутри страны и за рубежом.

Основная технология системы — механизм обнаружения сдавливания ленты, разработанный и усовершенствованный в ходе более чем десяти лет исследований и практического применения. В процессе работы гибкая лента оказывает контролируемое давление на продукт, движущийся по конвейеру. Датчик, установленный сбоку, регистрирует внутреннюю реакцию. Контроллер преобразует этот сигнал в цифровую форму и обрабатывает его для оценки внутреннего давления продукта и целостности герметизации.

2. Применимые объекты проверки

Картонные коробки или пакеты с жидким азотом

Пластиковые упаковочные пакеты, наполненные газом или паром

Пакеты из алюминиевой фольги для жидкостей

3. Функции инспекции

Обнаружение утечек, вызванных неисправными уплотнениями

Выявление недостаточного давления или чрезмерного вздутия мешков

4. Производительность и основные параметры

Автоматически синхронизируется со скоростью производственной линии; останавливается при остановке линии, чтобы не допустить разрыва или засорения.

Производительность досмотра более 300 мешков в минуту.

Поддерживает тестирование изделий как высокого, так и низкого давления.

Точность определения давления до ±0,02 МПа.

Высокая скорость реагирования и надежная работа.

Простой и эффективный человеко-машинный интерфейс (HMI).

Динамическое отображение в реальном времени наборов данных о множественных отклонениях.

Визуальная сигнализация при аномальных условиях удара.

Полное меню управления на китайском языке.

Запатентованная технология цифровой обработки сигналов Maotong DSP.

Круглосуточная удаленная техническая поддержка.

Автоматическая защита от непрерывного отклонения и отключения.

серийный номер

|

Содержание теста |

Описание теста |

Уровень отказов

|

Частота ложных отказов

|

1 |

Утечка сумки |

Неправильная герметизация или утечка, вызванная застреванием материала. |

≥99,98% |

≤0,05% |

2 |

Давление мешка |

Давление в мешке после запечатывания слишком низкое или слишком высокое, отклоняющееся от нормального значения на ±0,02 МПа |

≥99,93% |

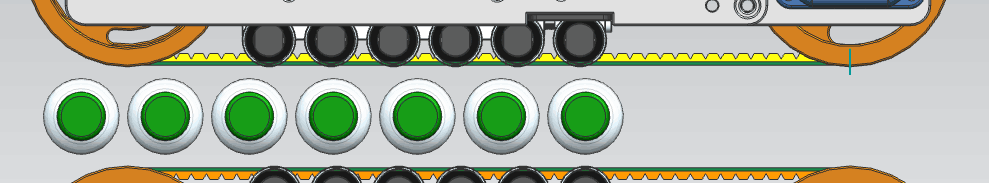

5. Принципиальная схема оборудования экструзии

Мы используем направляющий механизм на передней части, который предварительно сжимает продукт для поддержания стабильного внутреннего давления. При наличии утечки в продукте система максимально сбрасывает давление, а остаточное давление измеряется на выходе. Для неповреждённых продуктов изменение давления минимально, тогда как для дефектных — значительно. Этот метод обеспечивает высоконадёжное обнаружение утечек и ненадёжной герметизации.

6. Принцип обнаружения

При поступлении каждого изделия на ленту оно сначала идентифицируется датчиком позиционирования, который регистрирует как идентификатор изделия, так и соответствующий сигнал энкодера через блок управления. Затем датчик активирует датчик силы, который измеряет мгновенное давление изделия на ленту. Собранные данные передаются по сети на плату обработки сигналов Maotong, где они анализируются и обрабатываются. Результаты динамически отображаются на HMI (человеко-машинном интерфейсе) и одновременно отправляются в блок управления. Если изделие не соответствует стандарту давления, блок управления выдает команду на отбраковку, и отбраковочное устройство удаляет изделие, используя его идентификационный номер.

II. Установка оборудования

1. Погрузка, разгрузка и хранение

Во время транспортировки оборудование должно быть надежно закреплено и надлежащим образом упаковано, с особым вниманием к предотвращению давления или натяжения датчиков. Внешняя поверхность должна быть обернута влагонепроницаемыми и ударопрочными материалами для предотвращения царапин, вмятин и повреждений, вызванных влажностью. Устройство должно быть надежно закреплено на транспортном средстве, чтобы исключить его перемещение. При разгрузке используйте специальные подъемные инструменты и убедитесь, что устройство надежно закреплено, чтобы предотвратить скольжение. При эксплуатации и хранении относительная влажность воздуха должна составлять от 10% до 80%, а температура — от 0°C до 50°C.

2. Требования к установке

2.1 Установите оборудование горизонтально, убедившись, что зажимная конвейерная лента выровнена параллельно нижней конвейерной ленте продукта.

2.2 Перед включением тщательно проверьте надежность крепления всех кабелей и убедитесь, что заземляющий провод блока управления подключен правильно.

2.3 Подключение электропитания: однофазное переменный ток 220 В, 50 Гц, общая мощность 250 Вт.

2.4 Правильно подключите сжатый воздух: диапазон давления 4–8 бар, качество должно соответствовать отраслевым стандартам.

2.5 Для получения оптимальных результатов проводите испытания после охлаждения продукта и устанавливайте оборудование вдоль прямого участка конвейера длиной 1,5–2 м.

3. Структура и внешний вид

3.1 Размеры: как показано выше

3.2 Рама: изготовлена из нержавеющей стали марки 304, интегрирована с конвейерной системой

3.3 Вес: около 100 кг

III. Меры предосторожности

Перед эксплуатацией оборудования ознакомьтесь и соблюдайте приведенные ниже правила техники безопасности:

3.1 К работе на машине допускаются только лица, прошедшие общую подготовку.

3.2 Техническое обслуживание может проводить только персонал, имеющий профессиональную подготовку.

3.3 Перед началом работы убедитесь, что все предохранительные устройства и предупреждения находятся на своих местах.

3.4 Не работайте с открытой крышкой; открывайте крышку только после отключения питания и подачи воздуха.

3.5 Держите руки подальше от шатуна цилиндра отбраковки во время работы машины.

3.6 Не блокируйте и не прикасайтесь к фотоэлектрическому выключателю во время работы, так как это может привести к ошибочному срабатыванию и травме.

3.7 Не отключайте электрические соединения при включенном питании, чтобы не повредить компоненты.

3.8 Во время обслуживания всегда маркируйте оборудование предупреждающими надписями, чтобы избежать несчастных случаев.

3.9 Перед подключением внешних устройств убедитесь, что обе системы выключены; подключайте питание только после завершения установки.

3.10 Поскольку электронные компоненты чувствительны к статическому электричеству, убедитесь, что корпус машины и шкаф управления надежно заземлены.