Почему предприятия пищевой, пивоваренной и перерабатывающей промышленности внедрили оборудование для машинного зрения?

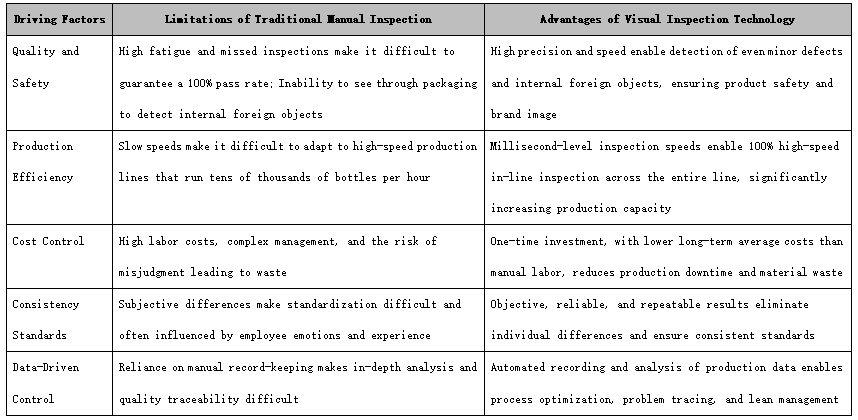

В пищевой, пивоваренной и пищевой промышленности технологии визуального контроля внедряются, главным образом, для решения множества задач, включая обеспечение высокого качества контроля, высокоскоростного производства и оптимизации затрат. Следующая таблица поможет вам быстро понять основные причины:

«Орлиный глаз» качества и безопасности

Системы визуального контроля — это словно неутомимые «контролёры качества» на производственной линии. Они выполняют множество точных проверок, недоступных человеческому глазу:

Обнаружение посторонних предметов и дефектов: Система может обнаруживать мельчайшие посторонние предметы внутри бутылок и проверять наличие дефектов, таких как трещины, пузырьки и пятна на горлышке, корпусе и дне бутылки, отбраковывая дефектную продукцию перед розливом.

Проверка целостности упаковки: Эта система гарантирует правильность печати и позиционирования этикеток, читаемость даты производства и номера партии, герметичность крышки бутылки и целостность упаковки. Это критически важно для поддержания имиджа бренда и безопасности потребителей, особенно для точной маркировки такой информации, как аллергены.

Внутренняя оценка качества: Он может даже анализировать визуальные характеристики определенных продуктов, такие как структура мякиша хлеба или распределение начинки, чтобы гарантировать стабильное сенсорное качество.

Совместимость с современными высокоскоростными производственными линиями

Современные линии по производству продуктов питания и напитков работают на головокружительной скорости. Например, некоторые линии по производству пива могут производить более 36 000 бутылок в час. Ручной контроль просто не справляется с такой скоростью. Системы визуального контроля принимают решения за миллисекунды, обеспечивая 100%-ную проверку каждого продукта на высокоскоростных сборочных линиях, гарантируя высокую производительность без ущерба для качества.

Экономические выгоды и долгосрочная ценность

Хотя системы визуального контроля требуют первоначальных инвестиций, их долгосрочная окупаемость значительна:

Снижение общих затрат: Единая система может работать надёжно и непрерывно, при этом средние затраты на рабочую силу значительно ниже, чем при найме большого количества инспекторов качества. Например, благодаря внедрению технологии машинного зрения на основе искусственного интеллекта компания Budweiser добилась полной автоматизации и сократила общие затраты на проект на 70%.

Сокращение отходов и простоев: Система способна своевременно выявлять проблемы производственного процесса (например, отклонение цвета сырья), что позволяет своевременно корректировать параметры оборудования для сокращения последующих партий дефектной продукции, тем самым уменьшая отходы материала и время простоя производства.

Достижение усовершенствованного управления на основе данных

Система визуального контроля — это не только инструмент контроля, но и терминал сбора данных. Она регистрирует результаты контроля и производственные данные по каждому продукту. Эти данные могут помочь компаниям:

Анализируйте циклические тенденции в проблемах качества и выявляйте их основные причины.

Оптимизируйте параметры производственного процесса, такие как температура печи или контроль объёма начинки. Внедрение комплексной системы прослеживаемости качества позволяет быстро и точно отслеживать производственную линию и конкретный момент времени, если отзывы рынка указывают на дефект партии продукции.

Мы надеемся, что вышеизложенное поможет вам лучше понять важность технологии визуального контроля в пищевой, пивоваренной и пивоваренной промышленности. Если вам нужна более подробная информация о конкретном варианте применения (например, о проверке пивных бутылок или выравнивании этикеток), мы можем обсудить это более подробно.