Анализ преимуществ и недостатков технологии визуальной инспекции банок: путь к интеллектуальному контролю качества

1. Введение: важность упаковки банок и контроля качества

Банки, один из самых распространённых форматов упаковки в современной пищевой промышленности, широко используются для упаковки тысяч продуктов, включая газированные напитки, пиво и сухое молоко. Благодаря стремительному развитию упаковочных технологий в пищевой промышленности моей страны, насчитывается не менее 8 миллионов компаний, занимающихся вторичной упаковкой, в различных отраслях и регионах, причём пищевая промышленность занимает первое место по частоте использования упаковки.

Рост экономики и изменение образа жизни привели к резкому росту спроса на различные предварительно упакованные продукты питания, что напрямую обусловило быстрое развитие индустрии упаковки в жестяные банки. В условиях крупномасштабного и высокоскоростного производства обеспечение качества каждой банки стало критически важным.

Производство банок — капиталоёмкий, технологически сложный и экологически ответственный процесс. Зачастую оно осуществляется методом непрерывного, высокосерийного производства, предъявляя крайне высокие требования к качеству внешнего вида.

Традиционная проверка качества в значительной степени опирается на ручной труд, поскольку рабочие выполняют многократно повторяющиеся операции на сборочной линии. Это не только влечет за собой значительные затраты на рабочую силу и управление, но и затрудняет гарантированное отсутствие ошибок. Такие факторы, как усталость, индивидуальные особенности и отвлечение внимания, могут повлиять на точность и единообразие результатов проверки. В условиях стремительного развития интеллектуального производства, автоматизации, цифровизации и информатизации появилась технология машинного зрения, которая постепенно становится основным решением для проверки качества банок.

Системы визуального контроля имитируют человеческое зрение, используя камеры для захвата изображений и компьютерную обработку и анализ для автоматизированного контроля и принятия решений, эффективно преодолевая многочисленные ограничения ручного контроля. В данной статье всесторонне проанализированы преимущества и недостатки технологии визуального контроля банок, рассматриваются её технические принципы, текущие области применения и тенденции развития.

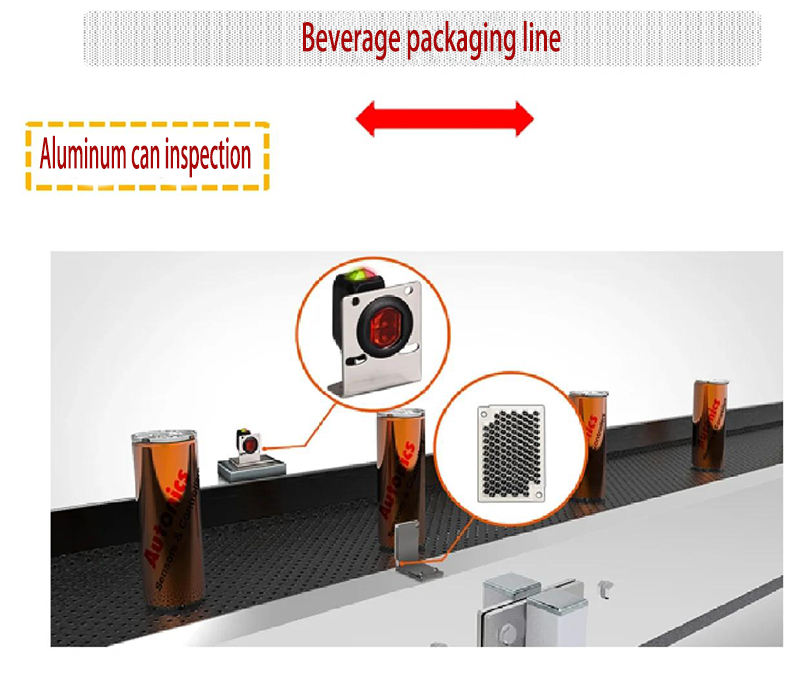

2. Технические принципы и состав системы визуального осмотра банок

Технология визуального контроля банок — это автоматизированный метод контроля, объединяющий оптику, электронику, компьютеры и машиностроение. Её основной принцип заключается в получении цифровых изображений поверхности банки с помощью системы получения изображений, последующем использовании алгоритмов обработки изображений для извлечения информации о характеристиках и, наконец, выявлении и классификации дефектов на основе заданных критериев.

2.1 Состав системы

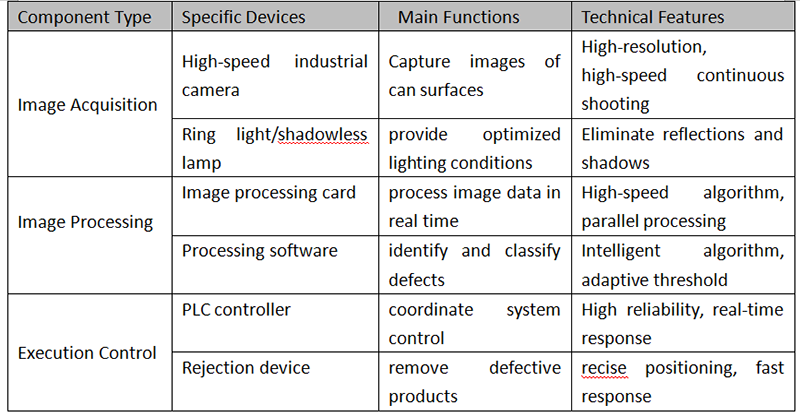

Полная система визуального контроля банок обычно состоит из трех основных компонентов:

Система получения изображений: включает в себя такие компоненты, как высокоскоростная промышленная камера, специальный источник света и оптические линзы. Высокоскоростные промышленные камеры обеспечивают высокоскоростную непрерывную съемку и получение изображений с высоким разрешением, что позволяет фиксировать дефекты поверхности и другую подробную информацию о банках.

Чтобы решить проблему высокой отражающей способности поверхностей банок, системы обычно используют специализированные конструкции освещения, такие как куполообразное бестеневое освещение, трехкольцевое бестеневое освещение, кольцевое освещение под низким углом или коаксиальные системы освещения, эффективно решая проблемы освещения.

Система обработки изображений: это ядро визуального контроля, отвечающее за предварительную обработку, извлечение признаков и выявление дефектов на захваченных изображениях. Предварительная обработка включает в себя такие операции, как шумоподавление, преобразование в оттенки серого и бинаризацию, направленные на повышение точности и скорости последующей обработки.

Извлечение признаков включает в себя извлечение из изображений признаков, облегчающих классификацию и идентификацию, таких как форма, размер, текстура и цвет. Наконец, система использует модель классификатора для точной классификации и выявления дефектов поверхности банок.

Система управления: отвечает за автоматизированное управление и оперативный мониторинг оборудования, включая человеко-машинный интерфейс, программу автоматизации ПЛК и мониторинг рабочих параметров. Операторы могут задавать различные параметры оборудования и контролировать его состояние через человеко-машинный интерфейс.

Система контроля также взаимодействует с механизмом отбраковки для автоматического удаления бракованной продукции.

2.2 Процесс технической реализации

Технический процесс визуального осмотра банок обычно включает в себя следующие этапы:

Получение изображения: когда банки проходят через зону проверки на конвейерной ленте, фотоэлектрический датчик запускает камеру для захвата изображений, фиксируя высококачественные изображения при определенном источнике света.

Предварительная обработка изображений: для оптимизации качества изображения и снижения шумовых помех используются адаптивные алгоритмы шумоподавления и методы улучшения контуров.

Локализация и сегментация областей: идентифицируются ключевые области банки, такие как горловина, корпус, язычок и область струйной печати.

Извлечение и анализ признаков: рассчитываются геометрические, текстурные и цветовые характеристики каждой области.

Выявление и классификация дефектов: для определения наличия и типа дефектов используются предустановленные алгоритмы или модели ИИ.

Вывод результатов и выполнение: Результаты проверки передаются в систему управления ПЛК, которая запускает механизм отбраковки для удаления дефектных изделий и регистрации данных проверки.

Таблица: Основные компоненты и функции системы визуальной инспекции банок

3. Основные преимущества визуального контроля банок

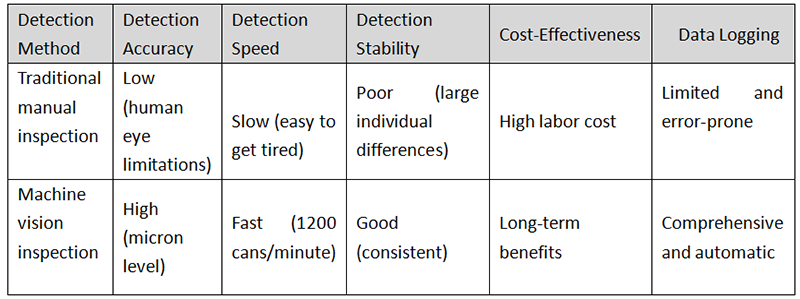

Технология визуального контроля банок во многих аспектах обеспечивает существенные преимущества по сравнению с традиционным ручным контролем, что делает ее незаменимой в современном промышленном производстве.

3.1 Повышение точности и стабильности контроля

Системы визуального контроля способны достигать точности измерений на уровне микронов. Например, устройство HY-M5 компании Xianyang Technology обеспечивает точность изображения до 0,01 мм и точность обнаружения дефектов до 99%. Эта высокоточная функция контроля позволяет системе выявлять даже самые незначительные дефекты, незаметные человеческому глазу, такие как мельчайшие царапины, вмятины и незначительные дефекты печати.

Кроме того, система визуального контроля отличается высокой стабильностью, не подвержена влиянию усталости, эмоций или опыта, что гарантирует единообразие стандартов и качества контроля.

Это критически важно для обеспечения стабильного качества продукции в крупносерийном производстве. Система также подавляет помехи от внешнего освещения и обеспечивает полное изображение даже на сильно отражающих поверхностях, решая большинство актуальных задач контроля внешнего вида.

3.2 Значительное повышение эффективности производства

Система визуального контроля способна осуществлять высокоскоростной онлайн-контроль, достигая скорости около 700 проверок в час.

или даже до 1200 банок в минуту. Эта скорость значительно превосходит эффективность ручной инспекции и идеально соответствует темпам современных высокоскоростных производственных линий, обеспечивая 100%-ную онлайн-инспекцию без замедления линии.

Возможности системы контроля в режиме реального времени позволяют мгновенно передавать результаты контроля на производственную линию, что позволяет своевременно выявлять и удалять дефектную продукцию, предотвращая образование большого количества брака. Система также автоматически формирует статистические отчёты, помогая руководителям производства отслеживать качество в режиме реального времени и оперативно вносить коррективы.

3.3 Снижение затрат и значительные экономические выгоды

Хотя системы визуального контроля требуют определённых первоначальных инвестиций, в долгосрочной перспективе они могут значительно снизить затраты на рабочую силу. Традиционные процессы контроля требуют участия сотен сотрудников, в то время как автоматизированный контроль требует лишь нескольких менеджеров, что значительно снижает потребность в рабочей силе.

Кроме того, система снижает риск возвратов и ущерба бренду из-за пропущенных проверок, обеспечивая более высокую окупаемость инвестиций.

Функция бесконтактного измерения системы визуального контроля позволяет избежать износа, вызванного контактом с испытываемыми деталями, продлевая срок службы оборудования и снижая вероятность вторичного повреждения продукции.

Система также помогает производителям сократить отходы материалов и улучшить использование ресурсов за счет заблаговременного выявления проблем с качеством.

3.4 Прослеживаемость данных и улучшенное управление качеством

Системы визуального контроля не только выявляют дефекты, но и собирают и регистрируют большой объём данных о качестве, предоставляя ценную информацию для производственного процесса. Эти данные могут использоваться для статистического контроля процесса (SPC) для анализа тенденций качества, выявления потенциальных проблем и оптимизации параметров производственного процесса. Некоторые передовые системы также могут взаимодействовать с базами данных прослеживаемости продукции, обеспечивая полную прослеживаемость качества от сырья до готовой продукции. Это особенно важно для соблюдения нормативных требований к безопасности и качеству пищевых продуктов. Любые проблемы можно быстро обнаружить и устранить, минимизируя потери и риски.

Таблица: Сравнение ключевых показателей между традиционным ручным осмотром и визуальным осмотром

4. Ограничения визуального осмотра банок

Хотя технология визуального контроля банок предлагает множество преимуществ, она также имеет ограничения и проблемы в практическом применении, которые требуют объективного понимания и реагирования.

4.1 Ограниченная способность выявлять сложные дефекты

Современные системы визуального контроля по-прежнему сталкиваются с трудностями при выявлении некоторых сложных дефектов. Например, царапины и пятна на герметике внутри банок могут повлиять на точность обнаружения из-за угла обзора и окклюзии. Аналогично, для некоторых типов дефектов, таких как незначительные деформации или ошибки в сложных узорах, система может не быть столь же гибкой в выявлении, как опытные специалисты.

Светочувствительность представляет собой еще одну проблему. Несмотря на использование специализированных технологий освещения, на обработку поверхностей с высокой отражающей способностью все равно могут влиять изменения окружающего освещения.

Этот эффект особенно ярко проявляется на высокоскоростных производственных линиях, где система испытывает трудности с достижением эффективной регулировки освещения в реальном времени, что может привести к нестабильному качеству изображения и, в свою очередь, повлиять на точность контроля.

4.2 Технический порог и высокие начальные инвестиции

Первоначальные инвестиции в систему визуального контроля высоки, включая закупку оборудования, интеграцию системы, монтаж и ввод в эксплуатацию. Это может стать серьёзным бременем для малых и средних предприятий.

Кроме того, обслуживание и обновление системы требуют привлечения специализированных специалистов, что увеличивает эксплуатационные расходы.

Многие современные системы визуального контроля используют модели глубокого обучения, требующие значительных вычислительных ресурсов и поддержки данных. Это представляет собой серьёзное техническое препятствие для предприятий с ограниченным техническим опытом.

Обучение этим моделям требует больших объемов маркированных данных, которые требуют много времени и трудоемкого, требуя специализированных знаний и опыта. 4.3 Проблемы адаптации и гибкости

Системы визуальных осмотров часто требуют повторной корректировки параметров и реконфигурации при работе с новыми продуктами или спецификациями, не имея гибкости и адаптивности операторов человека.

Когда типы продуктов изменяются на производственной линии, система может потребоваться перекалибровать или даже частично заменен, что приведет к увеличению времени простоя и снижению гибкости производства.

Кроме того, стабильность и надежность существующих систем визуального осмотра могут столкнуться с проблемами в экстремальных условиях окружающей среды. Например, в высокотемпературной, высокой влажности или пыльной производственной среде могут быть затронуты камеры и освещение, что требует дополнительных защитных мер, дальнейшего увеличения сложности и затрат системы.

5. будущие тенденции развития

Чтобы преодолеть существующие ограничения, технология визуального контроля может развиваться в сторону большей интеллектуальности, эффективности и гибкости.

Глубокая интеграция искусственного интеллекта и глубокого обучения: Будущие системы визуального контроля будут всё чаще использовать технологии глубокого обучения, используя передовые алгоритмы, такие как свёрточные нейронные сети (CNN) и генеративно-состязательные сети (GAN), для повышения способности выявлять сложные дефекты. Эти системы могут быстро адаптироваться к новым типам дефектов благодаря обучению на малых выборках, что снижает их зависимость от больших объёмов аннотированных данных.

Применение высокой технологии 3D Vision: разработка технологии 3D Machine Vision обеспечила новый подход к проверке CAN. Например, высокоскоростная система 3D-визуальной системы с высоким разрешением технологии Xianyang, HY-M5, может собирать высокоостренные данные трехмерных точек банок и определять целостность вкладки TAIL путем расчета информации о высоте, решения проблемы обнаружения глубины, с которой борется традиционное 2D-зрение.

Эта технология также эффективно подавляет интерференцию окружающего света, обеспечивая полную визуализацию высокотефляционных поверхностей.

Мультитехнологическое слияние и системная интеграция: Будущие системы визуального контроля будут всё больше интегрироваться с другими технологиями, такими как многоспектральная визуализация, инфракрасное детектирование и лазерное сканирование, создавая комплексные мультитехнологические решения для контроля. Такая интеграция позволяет использовать преимущества различных технологий для более комплексного выявления различных дефектов. Более того, система будет более глубоко интегрирована с другим оборудованием на производственной линии, образуя замкнутую интеллектуальную производственную систему.

Миниатюризация и модульная конструкция: Для снижения технических барьеров и затрат наблюдается тенденция к миниатюризации и модульности систем визуального контроля. Производители предлагают более гибкие варианты конфигурации, позволяя малым и средним предприятиям выбирать подходящую систему в соответствии со своими потребностями и бюджетом. Модульная конструкция также упрощает модернизацию и обслуживание системы, продлевая срок ее службы.

6 Заключение: Неизбежный выбор в пользу интеллекта

Технология визуального контроля банок, являясь важнейшим компонентом современной автоматизации производства, постепенно вытесняет традиционные методы ручного контроля благодаря своим значительным преимуществам: высокой точности, скорости и стабильности. Хотя в настоящее время технология имеет ограничения, связанные с распознаванием некоторых сложных дефектов, обработкой высокоотражающей поверхности и первоначальными инвестициями, эти проблемы постепенно преодолеваются благодаря постоянным технологическим инновациям и оптимизации.

Ценность технологии визуального контроля заключается не только в улучшении самого контроля качества, но также в оптимизации и разумной модернизации всей производственной системы. Это позволяет производителям добиться комплексного отслеживания качества, оптимизировать производственные процессы и эффективно использовать ресурсы, обеспечивая техническую поддержку для устойчивого развития. По мере углубления развития Индустрии 4.0 и интеллектуального производства технология визуального контроля банок будет продолжать развиваться и глубоко интегрироваться с другими цифровыми технологиями для создания более интеллектуальной, эффективной и надежной экосистемы контроля качества.

Для производителей банок внедрение технологий визуального контроля — уже не выбор, а необходимость. В условиях всё более жёсткой рыночной конкуренции и постоянно растущих требований к качеству, раннее внедрение и адаптация систем визуального контроля помогут компаниям повысить свою конкурентоспособность и добиться высококачественного и устойчивого развития. В будущем, по мере снижения стоимости технологий и повышения их простоты использования, технологии визуального контроля будут распространяться от крупных предприятий к малым и средним, способствуя общему повышению уровня качества во всей отрасли.