Визуальный контроль кодировки Tetra Pak: ключевая технология обеспечения безопасности пищевых продуктов

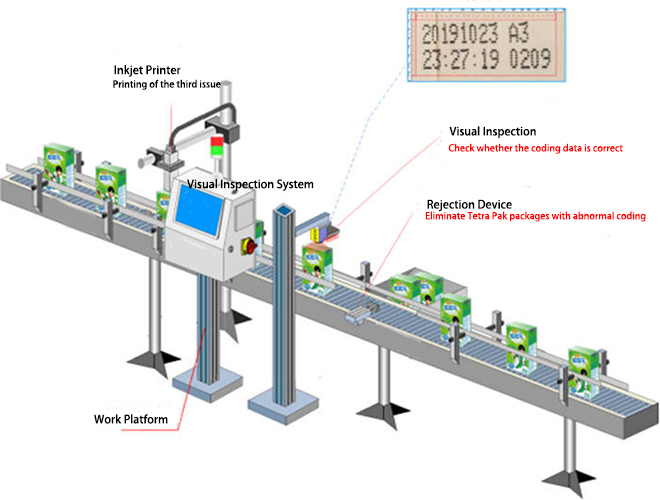

На высокоскоростной линии производства молока картонные коробки Tetra Pak пропускаются со скоростью более десяти штук в секунду. Система визуального контроля кодирования завершает проверку и определяет дату производства каждого продукта за 0,2 секунды — эта невидимая система является важнейшим технологическим барьером для безопасности потребителей.

Безопасность пищевых продуктов имеет жизненно важное значение для жизнедеятельности людей, а молочная промышленность является «незаменимой отраслью для здорового Китая и сильной нации».

Покупая молоко, мы всегда обращаем внимание на дату производства и срок годности, поскольку «по истечении срока годности безопасность молока больше не гарантируется».

Даты производства указаны не только на внешней упаковке, но и непосредственно на верхней части Tetra Pak.

Как мы обеспечиваем чёткость и точность считывания этих кодов? Технология визуального контроля кодов Tetra Pak стала «гарантом качества» на производственной линии.

1. Важность и сложности инспекции кодирования Tetra Pak

Tetra Pak — распространённый формат упаковки для жидких пищевых продуктов, поэтому кодирование играет ключевую роль в отслеживаемости продукции и управлении сроками годности. Отсутствие, размытость или неточность напечатанной информации, такой как дата производства, срок годности и номер партии, не только мешает потребителям определить статус продукта, но и представляет угрозу безопасности пищевых продуктов.

Проверка кодов Tetra Pak сталкивается с множеством сложностей: производственные линии работают на чрезвычайно высокой скорости, обрабатывая сотни упаковок в минуту; размещение кода может быть немного смещено; поверхности упаковки могут отражать свет; сам код может быть размытым, неполным или нечётким. Традиционная ручная проверка не справляется с этими задачами, что привело к появлению автоматизированных систем визуального контроля.

2. Состав и технические принципы систем визуального контроля

Типичная система машинного зрения состоит из пяти основных модулей: освещения, объектива, камеры, получения изображений и процессора машинного зрения.

Каждый модуль играет ключевую роль в системе.

Система освещения является важнейшим фактором, влияющим на качество входного сигнала, поскольку она подчеркивает особенности проверяемого объекта и снижает фоновые помехи.

По способу освещения его можно разделить на подсветку, фронтальную подсветку, структурированное освещение и стробоскопическое освещение.

Для проверки кода Tetra Pak обычно используется передняя подсветка, поскольку она проста в установке и обеспечивает равномерное освещение.

Камеры являются «глазами» системы и могут быть классифицированы по различным критериям, например, камеры ПЗС, камеры КМОП, камеры со строчной разверткой, камеры с зонной разверткой и монохромные камеры, а также цветные камеры.

При инспекции Tetra Pak часто используются монохромные промышленные камеры сканирования, поскольку для проверки струйных кодов обычно не требуется цветовая информация, а монохромные камеры обеспечивают более высокое разрешение и контрастность.

Объектив проецирует изображение струйного кода на сенсор камеры. При выборе объектива следует учитывать такие факторы, как фокусное расстояние, высота объекта, высота изображения и увеличение.

На практике решающее значение имеют «выбор объектива, соответствующего полю зрения» и «фокусировка изображения с большой глубиной резкости».

Захват кадра отвечает за преобразование видеосигнала в цифровое изображение, а видеопроцессор анализирует и обрабатывает цифровое изображение. Современные системы часто объединяют карту захвата и процессор для повышения эффективности обработки.

3. Рабочий процесс проверки кода Tetra Pak

Рабочий процесс системы проверки кодов Tetra Pak можно разделить на три основных этапа.

Во-первых, на линии по производству молока Tetra Pak устанавливается система распознавания символов OCR, чтобы гарантировать, что система может охватить каждую проходящую через нее упаковку.

Затем, когда закодированный Tetra Pak поступает на станцию визуального контроля, срабатывает датчик машинного зрения, который фиксирует изображение трех кодов, напечатанных на верхней части Tetra Pak (дата производства, срок годности и номер партии), и отправляет его в систему для анализа.

Система извлекает и анализирует изображение, сравнивая его с заданными характеристиками изображения символа для аттестованных продуктов. При обнаружении ошибки кода система отправляет сигнал на устройство отбраковки для отбраковки и подачи аварийного сигнала.

Весь процесс завершается за миллисекунды, что гарантирует отсутствие влияния на эффективность производственной линии.

4. Передовые методы контроля и технологические инновации

Благодаря технологическому прогрессу методы проверки кодов Tetra Pak также постоянно совершенствуются. Метод машинного зрения на основе точечной матрицы для проверки чёткости кода обеспечивает точность оценки благодаря следующим этапам:

Система сначала устанавливает и настраивает область измерения изображения строки символов через человеко-машинный интерфейс, а затем передает настройки на интеллектуальную камеру.

После захвата изображения строки символов упакованного продукта интеллектуальная камера извлекает значения оттенков серого заданного цвета для каждого пикселя в точечной матрице всех символов в области измерения.

Система принимает решения на основе значений оттенков серого: если значение оттенка серого пикселя меньше порогового значения белого цвета оттенков серого (обычно равно 25), он помечается белым; если оно больше порогового значения черного цвета оттенков серого (обычно равно 230), он помечается черным; а если оно находится между двумя пороговыми значениями, он помечается размытым.

Затем вычисляется цветная область точечной матрицы. Если сумма площади чёрных пикселей и площади размытых пикселей меньше порогового значения для пустой цветной области (10%), точка помечается как 0; если площадь чёрных пикселей больше порогового значения для сплошного чёрного цвета (90%), она помечается как 1; в противном случае она помечается как размытая.

Наконец, смарт-камера определяет чёткость: если хотя бы одна точка в точечной матрице отмечена как размытая, символ считается нечётким. Если размытых точек нет, точки с метками 0 и 1 сравниваются со стандартной точечной матрицей шрифта. Символы, которые не совпадают в точности, также считаются нечёткими.

Применение технологии глубокого обучения дополнительно повышает точность обнаружения. Система проверки струйных принтеров для упаковки, основанная на глубоком обучении, использует свёрточную нейронную сеть для классификации символов на изображениях.

Система использует несколько качественных изображений, полученных с помощью струйной печати, в качестве обучающих образцов для обучения сверточной нейронной сети и оптимизации модуля обработки.

Блок извлечения преобразует изображение, полученное с помощью струйной печати, в чёрно-белое бинарное изображение и извлекает символы на основе белых пикселей. Блок сравнения использует обученную свёрточную нейронную сеть для классификации символов и их сравнения для получения результатов обнаружения.

5. Внедрение системы и практические соображения

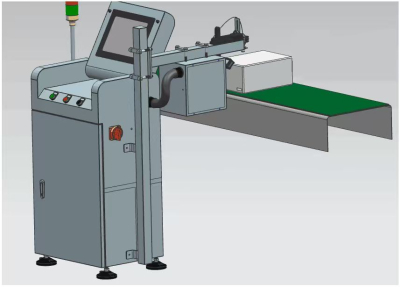

При развертывании системы визуального контроля для струйной печати Tetra Pak необходимо учитывать различные факторы. Профессиональное устройство сбора информации для струйной печати Tetra Pak включает в себя корпус, фотоэлектрический датчик, камеру и источник света.

Корпус имеет смотровое окно в нижней части, повторяющее форму производственной линии Tetra Pak. Фотоэлектрический датчик расположен сбоку от производственной линии, а камера и источник света — над ней.

Фотоэлектрический датчик обнаруживает прохождение упаковки. Камера делает снимок, когда Tetra Pak проезжает мимо, а источник света обеспечивает достаточное освещение для съёмки.

Для адаптации к различным производственным условиям данное оборудование обычно имеет регулируемую по высоте конструкцию. Корпус включает в себя основную направляющую, к которой можно отсоединять камеру и источник света для регулировки высоты. Источник света обычно располагается непосредственно под камерой и над производственной линией Tetra Pak для обеспечения оптимального освещения.

Усовершенствованные системы также оснащены механизмом выравнивания для устранения ситуаций, когда ящики могут быть наклонены или находиться на разной высоте. Система, основанная на глубоком обучении, состоит из транспортного модуля, модуля сбора и модуля обработки.

Транспортный модуль оснащён выравнивающим рычагом и стопорным рычагом. При перемещении ящика между двумя выравнивающими рычагами два пневматических цилиндра одновременно выдвигаются внутрь, заставляя выравнивающие пластины с обеих сторон зажимать ящик, обеспечивая перпендикулярность кодировки углу обзора камеры.

Когда коробка транспортируется рядом с камерой, стопорный рычаг перехватывает коробку, удерживая ее относительно неподвижно относительно камеры для удобства съемки.

6 . Функциональность программного обеспечения и анализ данных системы контроля

Современные системы визуального контроля струйной маркировки Tetra Pak оснащены не только аппаратными средствами сбора данных, но и мощными программными функциями. Эти системы, как правило, включают в себя функции моделирования, позволяющие сохранять на компьютере неограниченное количество шаблонов и в любой момент вызывать их для проверки.

Интерфейс программы отображает изображения дефектов и их точное местоположение на изделии в режиме реального времени, маркируя их. Изображение можно увеличить в любой момент для оперативного выявления проблем.

Интерфейс также отображает текущую скорость проверки, тип дефекта, площадь, время, серьезность и местоположение.

Параметры проверки системы разделены на несколько уровней и типов, что позволяет пользователям настраивать уровень проверки для определенных типов дефектов, чтобы гарантировать поставку продукции, отвечающей различным стандартам качества.

Система также автоматически определяет повторяющиеся дефекты и отображает их на интерфейсе, выявляя периодические сбои и побуждая операторов осмотреть оборудование.

Функции управления данными позволяют системе сохранять результаты дефектов в режиме реального времени и запрашивать исторические записи.

Система может рассчитать объемы производства продукции, процент брака, процент годной продукции, а также количество и процент каждого типа дефектов в бракованной продукции.

Эти данные можно преобразовать в отчеты Excel или HTML с возможностью печати.

Для обеспечения безопасности системы обычно реализуется механизм управления правами доступа с двумя режимами пользователя: стандартным и расширенным. Только продвинутые пользователи могут настраивать параметры проверки системы, что предотвращает несанкционированное использование системы обычными пользователями.

7. Преимущества применения и перспективы на будущее

Внедрение системы визуальной инспекции струйных кодов Tetra Pak принесло значительные преимущества. Она не только быстро проверяет коды даты на молочных упаковках Tetra Pak, но и оперативно отбраковывает продукцию с несоответствующими кодами. Это повышает эффективность производства и точность контроля, а также значительно снижает трудозатраты.

Традиционный метод использования датчика качества печати (PSS) для сбора и анализа информации о кодах струйных принтеров фиксирует только сигналы в оттенках серого, которые не читаются человеком и не позволяют рабочим контролировать производство в режиме реального времени. Кроме того, он не позволяет создавать изображения кодов, что делает невозможным их сохранение и просмотр.

Современные системы визуального контроля предоставляют обратную связь в режиме реального времени по информации о кодах Tetra Pak на производственной линии Tetra Pak в виде фотографий, что позволяет осуществлять мониторинг производства в режиме реального времени.

Информацию о коде Tetra Pak, полученную камерой, можно быстро передать на внешний монитор по проводному или беспроводному каналу связи, что обеспечивает быструю обратную связь и четкие изображения.

С развитием Индустрии 4.0 и интеллектуального производства технология визуального контроля кодов Tetra Pak развивается в сторону большей интеллектуальной составляющей, интеграции и точности. Внедрение алгоритмов глубокого обучения позволяет системе адаптивно осваивать новые шрифты и шаблоны кодировки, постоянно повышая точность распознавания.

Применение технологий Интернета вещей обеспечивает бесшовную интеграцию систем контроля с другим оборудованием на производственной линии, обеспечивая обмен данными и интеллектуальное принятие решений. Мы уверены, что в будущем технология визуального контроля кодов Tetra Pak будет играть ещё более важную роль в обеспечении безопасности пищевых продуктов, предоставляя потребителям более надёжные гарантии качества.

Будущая технология инспекции кодов Tetra Pak станет ещё более интеллектуальной. Интеграция алгоритмов глубокого обучения и искусственного интеллекта позволит системе постоянно оптимизироваться и адаптироваться к новым технологиям кодирования и более сложным производственным условиям.

Благодаря широкому внедрению технологии Интернета вещей системы визуального контроля больше не будут изолированными устройствами, а станут ключевыми узлами во всей сети данных умного завода, обмениваясь данными контроля и статусом производства в режиме реального времени, обеспечивая более комплексную поддержку принятия решений по контролю качества.

В конечном итоге эти технологические достижения будут направлены на достижение общей цели: обеспечение того, чтобы каждая упаковка молока и каждая бутылка напитка имели четкую и прослеживаемую этикетку, гарантируя потребителям спокойствие во время питья и еды.