Визуальный осмотр крышек банок: технология машинного зрения защищает качество упаковки

На сборочной линии крышки для банок пролетают со скоростью, слишком высокой для того, чтобы уследить за ними невооруженным глазом. Сложная система технического зрения точно выявляет дефекты с точностью до миллиметра.

На современной линии производства банок ежесекундно проходит контроль качества более 10 крышек. Любой, даже самый незначительный дефект — будь то царапина или вмятина, невидимая невооруженным глазом, или неровный герметик — может привести к порче или протечке.

Традиционные методы ручного контроля не только неэффективны, но и обладают точностью лишь около 70%. Автоматизированные системы контроля на основе машинного зрения повысили эту точность до более чем 98%, произведя революцию в контроле качества упаковки для банок.

1. Технические трудности: освещение, алгоритмы и проблемы, связанные с различными дефектами

Визуальный осмотр крышек банок долгое время считался сложной задачей в области машинного зрения. Круглая форма крышек, их металлическая отражающая способность и разнообразие типов дефектов затрудняют применение традиционных методов контроля. Дефекты крышек банок в основном подразделяются на несколько категорий: поверхностные дефекты (вмятины, царапины, потертости и масляные пятна), структурные дефекты (деформация, вмятины на краях) и функциональные дефекты (неравномерный герметик, отсутствие герметика и проблемы с язычками). Эти дефекты различаются по размеру и ориентации, что требует применения различных стратегий контроля.

Высокая отражательная способность металлических крышек банок представляет собой серьёзное техническое препятствие. Когда свет падает прямо на гладкую металлическую поверхность, он легко создаёт зеркальные отражения, что приводит к появлению пересвеченных и затенённых участков на изображении, скрывая необходимые дефекты.

Регистрация изображений также представляет собой серьёзную проблему. Использование краёв изображения для поиска на небольших участках влияет на точность и скорость локализации областей. Использование одного изображения для сегментации областей также может снизить точность, что негативно сказывается на результатах последующего многозонного осмотра.

2. Световое решение: ключ к выявлению дефектов

Конструкция системы освещения критически важна для решения задач визуального контроля крышек банок. Различные методы освещения могут выявлять различные типы дефектов, поэтому их выбор требует тщательного подхода в зависимости от целей контроля. Прямое освещение подходит для контроля определённых поверхностных дефектов, но может создавать сильные отражения на гладких металлических поверхностях, что приводит к неравномерной яркости изображения и снижению эффективности контроля.

Купольное освещение, диффузно отражающее свет от купола, обеспечивает более равномерное освещение и подходит для гладких поверхностей. Однако такое освещение может создавать темные области в центре, что затрудняет осмотр в целом.

Комбинированное освещение по методу светлого и тёмного поля в настоящее время является одним из наиболее эффективных решений. Исследования показали, что красный свет под высоким углом может сделать царапины и пятна более тёмными, а синий свет под низким углом делает царапины более яркими. Такое сочетание может выявить как тёмные, так и светлые дефекты на крышках банок.

Для крышек банок с ребристыми структурами можно использовать комбинацию купольного освещения с использованием светлопольного красного света и кольцевого освещения с использованием тёмного поля. Для крышек с обычными свойствами можно использовать плоскостное монохроматическое рассеянное освещение. 3. Архитектура системы: от захвата изображения до отбраковки дефектов

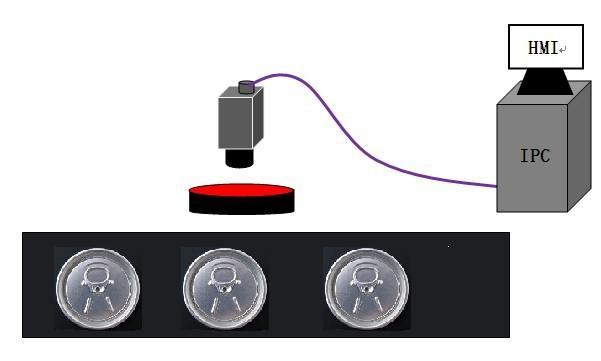

Полная система визуального контроля крышек банок состоит из множества совместно работающих компонентов, включая устройство подъема крышки, конвейер, источник света, систему получения изображений, систему обработки изображений и устройство отбраковки дефектных изделий.

Крышки для алюминиевых банок непрерывно подаются на конвейер через устройство подъёма крышек, где они закрепляются на конвейерной ленте с помощью вакуумного присоса. Когда крышки проходят через зону сканирования, оптоволоконный датчик активирует промышленную камеру и источник света для высокоскоростной и чёткой съёмки.

Усовершенствованная система контроля использует композитную светодиодную конструкцию, объединяющую несколько источников света, включая трёхкольцевой бестеневой светильник, куполообразный бестеневой светильник, кольцевой светильник с малым углом рассеивания и коаксиальный источник света. Совместное управление этими композитными источниками света позволяет получать изображения крышек банок с чёткими контурами и ярким цветовым контрастом.

Затем система обработки изображений анализирует изображения, чтобы выявить продукты с такими дефектами, как вмятины по краям, царапины на поверхности, деформированные язычки, поврежденный герметик и нечеткий напечатанный текст, и немедленно удаляет их с производственной линии. 4. Алгоритм обработки: интеллектуальный путь от изображения до обнаружения

Получение высококачественных изображений — это только первый шаг. Мощные алгоритмы обработки изображений — это мозг системы контроля. Эти алгоритмы необходимо оптимизировать для различных характеристик дефектов.

Процесс обработки изображений обычно включает такие этапы, как предварительная обработка изображения, улучшение изображения, сегментация областей и извлечение объектов. Наиболее распространёнными алгоритмами являются пороговая сегментация, сглаживающая фильтрация и выделение контуров.

Из-за существенных различий в характеристиках различных участков поверхности крышки банки использование одного алгоритма обработки изображений часто не позволяет достичь желаемых результатов. Необходима комбинация нескольких алгоритмов обнаружения, адаптированных к характеристикам различных участков, с учетом их надежности.

Распознавание угла — важнейший компонент обнаружения дефектов, помогающий системе точно идентифицировать и локализовать поверхностные дефекты. При обнаружении трещин система использует угол для описания направления и формы трещины; при обнаружении выступов или углублений угол помогает определить форму и размер дефекта.

Современные системы также обладают возможностями самообучения, что позволяет им запоминать и присваивать названия типам дефектов по мере необходимости, а также автоматически устанавливать их размеры. Эта простота эксплуатации значительно повышает адаптивность и практичность системы. 5. Практическое применение: гарант эффективного и точного промышленного производства.

В реальных условиях промышленного производства системы визуального контроля крышек банок демонстрируют значительные преимущества. Например, в типовой конфигурации для стандартной крышки диаметром 110 мм скорость контроля может достигать более 10 единиц в секунду, при этом разрешение по дефектам продукции составляет 0,1 мм, а точность превышает 98%.

Эти системы способны обнаруживать дефекты внешнего вида продукции на высокой скорости без остановки производственной линии, оперативно выявляя и отбраковывая бракованные изделия. Они также отображают изображения инспекции в режиме реального времени, автоматически сохраняют изображения бракованной продукции и формируют статистические отчёты.

Системы визуального контроля пустых банок успешно применяются на линиях розлива пивоваренных заводов, заводов по производству напитков и консервных заводов, обеспечивая превосходные результаты. Для клиентов с особыми потребностями оборудование может быть адаптировано к требованиям конкретных производственных условий.

По сравнению с ручным контролем, системы визуального контроля не только значительно повышают эффективность и точность контроля, но и работают непрерывно, не вызывая усталости и снижая вероятность ошибок, а также сокращая время и затраты на техническое обслуживание, связанные с износом механических компонентов. В настоящее время технология машинного зрения позволяет выявлять дефекты размером до 0,1 мм, с частотой обнаружения более 10 дефектов в секунду и точностью более 98%. По мере развития технологий будущие системы контроля будут становиться всё более интеллектуальными и адаптивными, постоянно осваивая новые типы дефектов для улучшения своих возможностей распознавания.

Можно предвидеть, что системы визуального контроля, объединяющие глубокое обучение с высокоточной технологией визуализации, станут незаменимыми системами контроля качества для индустрии упаковки продуктов питания и напитков.