Рентгеновский контроль бутылок с напитками и других консервированных продуктов.

Рентгеновский контроль бутылок с напитками и других консервированных продуктов: демонстрация влияния деформации, крышек бутылок, уровня жидкости, свободного пространства над жидкостью, посторонних предметов и т. д.

Рентгеновские лучи позволяют надежно обнаруживать различные дефекты контейнеров, включая вмятины разных размеров, отсутствующие крышки, поврежденные или деформированные пломбы и т. д. Что касается обнаружения посторонних предметов, то они могут идентифицировать различные материалы, такие как черные и цветные металлы, стекло, резина, твердый пластик и камни.

В современном промышленном производстве контроль качества консервированной и упакованной продукции имеет решающее значение. Рентгеновские инспекционные аппараты, благодаря своим уникальным преимуществам, стали ключевым технологическим средством обеспечения качества и безопасности продукции. Система использует рентгеновские лучи вместо видимого света в качестве источника обнаружения, что позволяет ей проникать сквозь упаковку для обнаружения внутренних условий и выявления дефектов и загрязнений, которые трудно обнаружить невооруженным глазом, независимо от их местоположения или формы.

Основные пункты проверки:

Рентгеновский контроль консервированных продуктов: обнаружение металлических загрязнений, образующихся в процессе производства.

Рентгеновский контроль загрязнений в консервированных продуктах

1. Обнаружение целостности контейнера

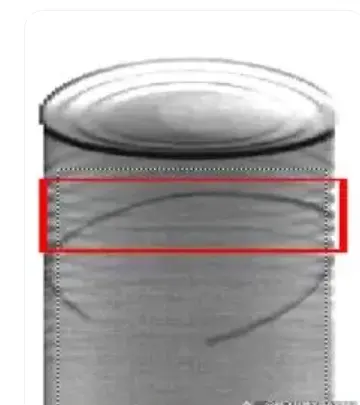

- Могут появиться вмятины или деформации кузова.

- Проблемы с герметизацией

- Дефекты краев и швов кузова.

- Неправильная установка крышки

Рентгеновское обнаружение дефектов в консервах: отсутствие крышек, вмятины, повреждения или деформация фланца корпуса банки.

2. Обнаружение содержимого

- Уровень наполнения

- Измерение свободного пространства

- Равномерность плотности продукта

Проверяется, соответствует ли фактический объем консервов установленному стандарту с помощью рентгеновского исследования.

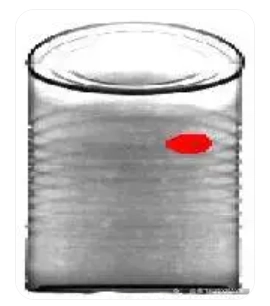

3. Обнаружение загрязнения посторонними предметами.

- Металлические фрагменты, попавшие в производственный процесс.

- Примеси, поступающие из сырья (например, камней, стекла и т. д.)

- Детали изношены и отсоединены от оборудования.

Основные преимущества и области применения системы обнаружения

Рентгеновские контрольно-измерительные приборы обладают уникальными преимуществами при проверке консервированной и упакованной продукции. Для металлических контейнеров или контейнеров из композитных материалов с металлическими компонентами традиционное металлодетекторное оборудование часто оказывается неэффективным. Однако рентгеновская система может обнаруживать не только металлические посторонние предметы, но и различные неметаллические загрязнения. В процессе производства детали упаковочного оборудования могут изнашиваться и отслаиваться; своевременное обнаружение этих загрязнений имеет решающее значение для обеспечения качества продукции. Установка рентгеновского оборудования после процесса упаковки позволяет немедленно выявлять эти проблемы, предотвращая более масштабное загрязнение.

Преимущества системы обнаружения:

1. Неразрушающий контроль

- Не влияет на качество продукции

- Обеспечивает 100% онлайн-проверку

Высокоточное распознавание

- Многоугловая визуализация

- Анализ интеллектуальных алгоритмов

- Надежное определение дефектов

Мониторинг в реальном времени

- Оперативное выявление проблем

- Снижает выпуск бракованной продукции

- Поддерживает оптимизацию производственного процесса

Ключевые элементы контроля качества

При проверке газовых баллонов и консервов точность программного обеспечения системы имеет чрезвычайно важное значение. Программное обеспечение для обнаружения должно уметь правильно определять присущие контейнеру характеристики, избегая ошибочной интерпретации нормальных структурных особенностей как посторонних предметов. В то же время, диапазон обнаружения должен охватывать весь контейнер, чтобы исключить слепые зоны. Для различных типов контейнеров система также должна точно измерять уровень наполнения и свободное пространство. Особенно для композитных контейнеров, из-за возможных различий в размерах, система должна выполнять динамические расчеты и принимать решения на основе конкретных размеров.

Комплексные возможности обнаружения дефектов

Рентгеновская система позволяет надежно обнаруживать различные дефекты контейнеров, включая вмятины разных размеров, отсутствующие крышки, поврежденные или деформированные уплотнения и т. д. Что касается обнаружения посторонних предметов, система может идентифицировать различные материалы, такие как черные и цветные металлы, стекло, резина, твердый пластик и камни. Особенно важно отметить, что использование многолучевого рентгеновского детектора значительно повышает возможности обнаружения асимметричных объектов низкой плотности, обеспечивая более надежный контроль качества.

Передовые методы и оптимизация производства

Для достижения оптимальных результатов обнаружения дефектов рентгеновский контроль следует проводить сразу после процесса упаковки. Такая схема имеет ряд преимуществ: во-первых, она позволяет своевременно обнаруживать и удалять бракованную продукцию, предотвращая сбои в работе оборудования на последующих этапах; во-вторых, она обеспечивает всесторонний мониторинг процесса розлива и упаковки, облегчая выявление источников проблем; наконец, благодаря быстрому обнаружению проблем, она минимизирует производство бракованной продукции. Кроме того, проведение контроля после процесса упаковки также способствует автоматизированному выборочному анализу, позволяя избежать снижения эффективности производства, вызванного традиционным отбором проб вне производственной линии.

Постоянное совершенствование производственного процесса

Рентгеновский контрольный аппарат — это не только инструмент контроля качества, но и важное средство оптимизации производственного процесса. Собранные системой данные могут быть использованы для анализа производственных тенденций и раннего выявления потенциальных проблем. Например, отслеживая изменения качества герметизации, можно прогнозировать потребности в техническом обслуживании оборудования и планировать ремонт заранее, избегая непредвиденных простоев. В то же время точный контроль уровня наполнения также помогает оптимизировать производственные параметры, повышая эффективность производства и стабильность качества продукции. Применение рентгеновских контрольных аппаратов в контроле качества газовых баллонов и консервированной упаковки отражает жесткие требования современной промышленности к качеству продукции.

Благодаря рациональному применению этой технологии компании могут значительно улучшить качество продукции, снизить производственные риски и повысить эффективность производства. В условиях непрерывного технологического прогресса рентгеновские контрольные машины будут играть все более важную роль в более широком спектре применений, обеспечивая мощную поддержку повышения качества в промышленном производстве.

Рациональное применение рентгеновских контрольных приборов позволяет эффективно обеспечить качество и безопасность газовых баллонов и упакованной в банки продукции, повысить эффективность производства и снизить риски, связанные с качеством.