«Проницательность» на автоматизированных производственных линиях: анализ технологии визуального контроля перекошенных этикеток

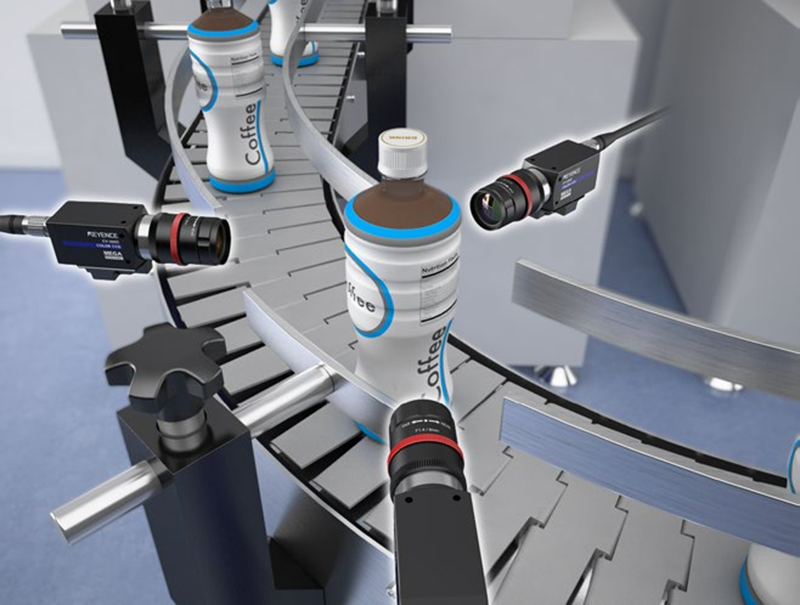

На этой высокоскоростной производственной линии каждый проходящий продукт точно фиксируется. Интеллектуальные системы обеспечивают точное позиционирование за миллисекунды, превосходя возможности человеческого глаза.

На автоматизированных производственных линиях каждую минуту проносятся сотни, а то и тысячи изделий. Небольшой, на первый взгляд незначительный, перекос этикетки может стать серьёзной проблемой, которая негативно скажется на внешнем виде продукта и даже приведёт к его неверной идентификации. Традиционная ручная инспекция долгое время была неэффективна для высокоскоростного производства. Современные технологии визуального контроля, благодаря своей точности и эффективности, стали серьёзным препятствием для обеспечения качества продукции.

Системы визуального контроля способны точно анализировать положение этикетки за доли секунды, оперативно выявляя проблемы и автоматически отбраковывая дефектную продукцию, что значительно повышает эффективность производства и контроль качества.

1. Болевая точка производственной линии: почему обнаружение перекошенных этикеток имеет решающее значение

Этикетки, являясь носителем индивидуальности продукта, напрямую влияют на первое впечатление о нём у потребителей. Перекошенная этикетка не только портит внешний вид продукта, но и может затруднить распознавание информации о нём и даже привести к проблемам с качеством.

В таких отраслях, как пищевая и фармацевтическая промышленность, соблюдение требований маркировки напрямую связано с безопасностью продукции.

Традиционные методы ручного контроля имеют существенные ограничения. Инспекторы часто повторяют одну и ту же задачу в течение длительного времени, что может привести к зрительному утомлению и значительному снижению точности контроля. Исследования показали, что при ручном контроле этикеток может быть до 5–8% пропусков, а стандарты различаются у разных инспекторов, что приводит к нестабильным результатам контроля.

Несоответствие между высокоскоростными производственными линиями и эффективностью контроля качества является ещё одной серьёзной проблемой. Современные линии по производству продуктов питания могут упаковывать и транспортировать сотни продуктов в минуту. Традиционные методы контроля не справляются с этими высокоскоростными потоками, что легко приводит к тому, что контроль качества становится узким местом в производственном процессе.

Негативное воздействие перекошенных этикеток выходит далеко за рамки чисто косметических дефектов. В крайних случаях, если этикетки наклеены неправильно или перекошены, они могут отвалиться и запутаться в оборудовании, что приводит к сбоям в работе производственной линии. Для товаров, требующих прослеживаемости, перекошенные этикетки могут сделать штрихкоды нечитаемыми, что снижает прозрачность всей цепочки поставок.

2. Технические принципы: как визуальный осмотр выявляет перекошенные этикетки

Процесс, с помощью которого системы визуального контроля выявляют перекошенные этикетки, является сложным и комплексным и состоит из трёх основных этапов: получение изображения, его обработка и анализ, а также выдача заключения. Получение изображения имеет основополагающее значение. Система использует промышленную камеру с разрешением ≥1920×1080 в сочетании с датчиком изображения с высокой частотой кадров, что позволяет ей выдерживать высокую скорость работы производственной линии. Проектирование системы освещения также имеет решающее значение для получения высококачественных изображений. Правильное освещение значительно улучшает качество изображения, закладывая основу для последующего анализа.

На этапе обработки и анализа система извлекает особенности этикетки, используя алгоритм обнаружения контуров. Этот процесс включает в себя предварительную обработку изображения путём преобразования в оттенки серого, шумоподавления и бинаризации. Затем оператор Кэнни используется для извлечения контуров и вычисления значений пикселей и углов контуров внутри контура.

Усовершенствованный алгоритм определения наклона этикетки работает следующим образом: система сначала захватывает верхнюю половину изображения, определяет две точки на краю верхней половины этикетки и на основе этих точек рассчитывает угол наклона. Используя адаптивные операции извлечения края Кэнни, эрозии и расширения, система находит контур с наибольшим периметром, тем самым определяя точное положение и угол наклона этикетки.

На этапе определения выходного значения система сравнивает рассчитанный угол наклона с заданным пороговым значением. При превышении порогового значения продукт считается бракованным, и на ПЛК-контроллер поступает сигнал, который запускает механизм отбраковки, снимающий бракованный продукт с производственной линии. Современные системы визуального контроля не только определяют перекос этикеток, но и точно рассчитывают угол и направление перекоса, предоставляя обратную связь в режиме реального времени производственным линиям для корректировки параметров оборудования и устранения перекоса в месте его возникновения.

3. Эволюция алгоритмов: от традиционной обработки изображений к глубокому обучению

Эволюция алгоритмов визуальной инспекции этикеток отражает непрерывный технологический прогресс. Ранние методы обнаружения основывались преимущественно на традиционных методах обработки изображений, таких как сопоставление с шаблоном и обнаружение краёв.

Традиционные методы сопоставления с шаблоном выявляют перекос этикеток, сравнивая проверяемое изображение со стандартным шаблоном. Несмотря на простоту и наглядность, этот метод чувствителен к изменениям окружающей среды и имеет ограниченную точность распознавания. Исследования показали, что точность традиционного сопоставления с шаблоном для обнаружения перекоса этикеток составляет приблизительно 91%, тогда как для обнаружения аномалий символов она составляет всего 72%.

Благодаря технологическому прогрессу усовершенствованные методы сопоставления шаблонов значительно повысили эффективность обнаружения. Основываясь на традиционном алгоритме, этот новый метод добавляет вычисление среднего значения пикселей в области, охватываемой ядром сопоставления, что эффективно снижает уровень шумовых помех и повышает точность обнаружения аномалий символов до 92%, доводя общую точность обнаружения до 96%.

В последние годы применение технологий глубокого обучения, в частности, свёрточных нейронных сетей (СНС) и семейства алгоритмов обнаружения объектов YOLO, вывело обнаружение меток на новый уровень. Обученные на огромном количестве маркированных образцов, модели глубокого обучения способны выявлять дефекты меток в самых разных сложных условиях, включая неравномерное освещение и сложный фон.

Многоуровневое слияние признаков — ещё одно важное технологическое новшество. Современные системы обнаружения одновременно анализируют контуры, текстуру и характеристики частотной области изображения, присваивая каждому признаку различные веса для формирования комплексного порогового значения. Такой подход обеспечивает более полную оценку состояния метки и повышает надёжность обнаружения.

Экспериментальные результаты показывают, что системы контроля на основе глубокого обучения достигают точности более 95% при выявлении дефектов упаковки и точности более 90% при выявлении незначительных несоосностей этикеток (≥1 мм). Эти системы также не подвержены влиянию человеческого фактора, значительно превосходя традиционные методы.

4. Сценарии применения: методы проверки этикеток в различных отраслях промышленности

Технология визуального контроля играет важную роль в проверке этикеток в различных отраслях промышленности, особенно в секторах производства продуктов питания и напитков, фармацевтики и электроники.

В пищевой промышленности и производстве напитков инспекция этикеток гарантирует соответствие внешнего вида продукции стандартам, а также прослеживаемость. На примере линии розлива воды Jingtian система использует технологию визуального контроля для точного анализа положения и угла наклона крышек бутылок, выявляя и отбраковывая перекошенные крышки. На каждой производственной линии установлено несколько раздельных датчиков изображения для комплексной проверки этикеток как на лицевой, так и на обратной стороне бутылок, чтобы гарантировать их правильное наклеивание.

Фармацевтическая промышленность предъявляет чрезвычайно строгие требования к точности этикеток, поскольку информация на них напрямую связана с безопасностью лекарственных препаратов. Системы визуального контроля не только обнаруживают перекос этикеток, но и проверяют ключевую информацию, такую как номера партий и сроки годности, чтобы предотвратить путаницу и неправильное использование. Типичным примером применения является проверка инструкций на упаковках с лекарствами. Система может проверять инструкции даже при повороте на 360 градусов, автоматически отбраковывая упаковку, если она отсутствует или перевернута.

Сектор производства электроники также извлек выгоду из технологий визуального контроля. В процессе производства электродов литиевых аккумуляторов системы машинного зрения заменили традиционные цветные датчики, определяя не только наличие этикеток, но и их расположение, а также перекос. Это особенно важно, поскольку перекосившиеся этикетки могут оторваться и запутаться в электроде, что приводит к сбоям в работе производственной линии.

С расширением ассортимента упаковки технологии контроля постоянно совершенствуются и совершенствуются. Для контроля штрихкодов на прозрачных этикетках используется специальная кольцевая УФ-лампа для повышения контрастности. Для изогнутой упаковки система использует алгоритм обратной проекции для коррекции искажений, обеспечивая точность контроля.

5. Технические проблемы: ограничения существующих систем и меры противодействия

Несмотря на значительный прогресс в технологии визуального контроля, практическое применение по-прежнему сталкивается с многочисленными проблемами.

Влияние окружающей среды является одним из основных факторов, влияющих на стабильность контроля. Перепады освещения, пыль, вибрация и другие условия на производстве могут влиять на качество изображения. Для решения этой проблемы современные системы используют алгоритмы улучшения изображения (такие как нормализация света, устранение дымки и обработка дерефлекса) для повышения качества изображения, а также технологию динамической регулировки пороговых значений, позволяющую системе адаптироваться к изменяющимся условиям окружающей среды в режиме реального времени.

Проверка на сложном фоне представляет собой ещё одну серьёзную проблему. Если цвет этикетки и фона продукта схожи или рисунок сложный, точное определение края этикетки становится затруднительным. Для решения этой проблемы в высокопроизводительных системах всё чаще применяются технологии мультиспектральной визуализации и трёхмерного машинного зрения, повышающие надёжность распознавания за счёт получения данных изображения в нескольких измерениях.

Обеспечение баланса между скоростью и точностью инспекции также является технической задачей. Высокоскоростные производственные линии требуют, чтобы системы выполняли инспекции за миллисекунды, что может противоречить времени обработки сложных алгоритмов. Стратегии оптимизации включают использование облегченных алгоритмов отслеживания и алгоритмов позиционирования на основе усреднения пикселей для повышения скорости обработки при обеспечении точности.

Для решения проблем адаптации к новым упаковочным материалам отрасль предложила технологию «модульного извлечения признаков», которая позволяет системам быстро переключать логику обнаружения для различных типов упаковки, адаптируясь к новым упаковочным материалам и формам без замены основного оборудования.

6. Перспективы развития: тенденции развития интеллектуального визуального контроля

Технология визуального контроля быстро развивается в сторону большей интеллектуальности и интеграции, открывая новые возможности для проверки этикеток.

Глубокая интеграция искусственного интеллекта и глубокого обучения — важная тенденция будущего. Благодаря постоянной оптимизации алгоритмов системы будут обладать более совершенными возможностями распознавания и анализа дефектов, что позволит им решать более сложные и тонкие задачи обнаружения дефектов. Способность глубоких нейронных сетей к самообучению позволит системам адаптироваться к изменяющимся производственным условиям, сокращая необходимость ручной настройки параметров.

Интернет вещей и технологии больших данных тесно интегрируются с системами визуального контроля. Обучаясь и анализируя большие объёмы данных контроля, система может не только выявлять текущие дефекты, но и прогнозировать потенциальные риски, обеспечивая предиктивное обслуживание и оптимизацию качества. Этот подход к контролю на основе данных поможет компаниям перейти от постинспекционного контроля к превентивному предотвращению.

Развитие встраиваемого оборудования сделало системы машинного зрения более компактными и интеллектуальными. Системы машинного зрения на основе встроенного искусственного интеллекта могут выполнять проверки в режиме реального времени без использования облака, что делает их более подходящими для распределенного развертывания на производственных линиях. Более того, появление специализированных интегральных схем (ASIC) значительно увеличит скорость обработки изображений, отвечая требованиям сверхвысокоскоростных производственных линий.

Применение технологии 3D-зрения — ещё одно важное направление развития. Получая трёхмерную информацию об этикетках, система может обнаруживать выпуклости и неровности, которые сложно обнаружить с помощью традиционного 2D-зрения, значительно расширяя диапазон контроля. Эта технология особенно эффективна для контроля этикеток на изогнутой упаковке и продуктах неправильной формы.

Появляется концепция гибких платформ инспекции, благодаря которым единую систему инспекции можно настроить с помощью программного обеспечения для адаптации к требованиям инспекции этикеток различных продуктов, что позволяет быстро переключать производственные линии и соответствовать гибкой модели производства небольших партий и разнообразной продукции.

Благодаря постоянному технологическому прогрессу возможности систем визуального контроля постоянно расширяются. От простого определения наличия/отсутствия на начальном этапе до точного измерения угла сегодня и интеллектуальных систем раннего оповещения в будущем, технологии визуального контроля становятся неотъемлемой частью интеллектуального производства.

Можно предвидеть, что будущие системы визуального контроля будут не только служить «контролёрами» качества, но и станут «сборщиками» производственных данных и «консультантами» по оптимизации процессов. Они будут играть ещё более важную роль в цифровой и интеллектуальной трансформации мировой обрабатывающей промышленности, непрерывно обеспечивая сохранность каждой этикетки на производственной линии и гарантируя, что продукция будет доставлена потребителям в идеальном состоянии.