Технология визуального контроля кодирования ПЭТ-бутылок: точный и эффективный гарант качества

Между черными и белыми пикселями скрывается интеллектуальный глаз контроля качества.

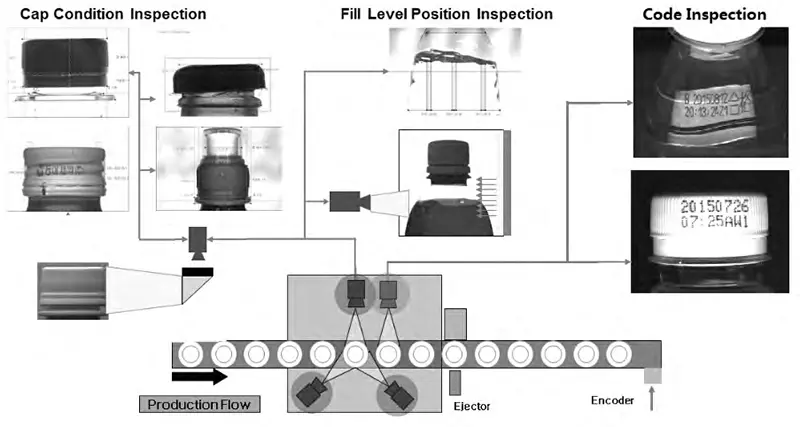

На высокоскоростных производственных линиях в производстве напитков, фармацевтической продукции и бытовой химии ПЭТ-бутылки текут рекой. Каждая бутылка проходит множество проверок, включая плотность крышки, уровень жидкости и качество маркировки. Эти проверки выполняются за считанные миллисекунды благодаря достижениям современной технологии визуального контроля маркировки.

Системы визуального контроля кодирования ПЭТ-бутылок являются незаменимым инструментом контроля качества в упаковочной промышленности и используют комбинацию оптического сканирования, обработки изображений и алгоритмов искусственного интеллекта для достижения точного, эффективного и автоматизированного контроля качества.

1. Технический принцип: как машинное зрение «читает» код

Принцип работы системы визуального контроля начинается с получения изображения. Когда ПЭТ-бутылка проходит контрольную точку, фотоэлектрический датчик активирует ПЗС- или КМОП-камеру высокого разрешения для захвата изображения, а стробоскопический светодиодный источник света обеспечивает подсветку.

Полученное изображение передается по кабелю передачи данных на промышленный компьютер обработки изображений, где система выполняет предварительную обработку изображения, извлечение признаков и интеллектуальный анализ. В процессе проверки кода система использует технологию оптического распознавания символов (OCR) для проверки чёткости, положения и точности кода. Сравнивая изображения в реальном времени с заданными стандартами, система может выявлять такие проблемы, как отсутствие кодов, размытые коды и неправильно напечатанные коды.

Результаты проверки мгновенно передаются в ПЛК (программируемый логический контроллер). При обнаружении продукта с дефектным кодом система активирует механизм отбраковки (например, пневматический привод или сортировочный робот), который автоматически удаляет дефектный продукт с производственной линии.

2. Компоненты системы: точное взаимодействие оборудования и программного обеспечения

Комплексная система визуального контроля ПЭТ-бутылок состоит из множества прецизионных компонентов. Аппаратное обеспечение: система формирования изображений (камера, объектив и источник света) отвечает за получение высококачественных изображений; система обработки (промышленный компьютер и процессор изображений) отвечает за анализ и принятие решений; а система исполнения (ПЛК и механизм отбраковки) отвечает за операции сортировки.

Технология освещения особенно важна. Правильное решение для освещения может усилить контраст между крышкой бутылки и областью кода. Срок службы широко используемых светодиодных источников поверхностного освещения составляет до 30 000 часов. Благодаря подсветке они чётко очерчивают контуры проверяемого объекта. Программные алгоритмы – это «мозг» систем визуального контроля. Современное контрольное оборудование объединяет интеллектуальные системы анализа изображений и экспертные системы принятия решений, обеспечивая многомерную идентификацию формы, цвета, размера и других параметров на основе распределения пикселей, яркости, цвета и другой информации. Современные системы также обладают способностью к самообучению, непрерывно оптимизируя точность распознавания с помощью алгоритмов машинного обучения.

3. Показатели эффективности: высокая скорость и точность контроля

Современные системы струйной инспекции ПЭТ-бутылок способны достигать скорости инспекции до 1500 бутылок в минуту, адаптируясь к скорости конвейера производственной линии ≤1,8 м/с.

Эти системы способны обнаруживать отклонения уровня жидкости до 0,5 мм и дефекты запечатывания размером до микрометров, обладая исключительно высокой точностью распознавания струйных символов. При скорости проверки 1200 бутылок в минуту процент отбраковки дефектной тары составляет не менее 99%.

Высокая степень адаптации системы к окружающей среде обеспечивает ее стабильную работу в диапазоне температур от 0°C до 40°C и при относительной влажности 95%, что соответствует требованиям к установке в различных заводских условиях.

4. Область применения: функции многомерного контроля

Система визуального контроля струйной маркировки не только проверяет качество маркировки, но также объединяет несколько функций проверки. Что касается проверки крышек, система может выявить такие проблемы, как отсутствие крышек, перекос крышек и аномалии предохранительных колец.

Функция определения уровня жидкости использует оптическую или ультразвуковую технологию для измерения уровня жидкости, гарантируя соответствие объёмов наполнения стандартам и предотвращая жалобы потребителей, связанные с недоливом или переливом. Система визуального контроля получает изображения уровня жидкости спереди: область под поверхностью жидкости отображается чёрным цветом, а область над ней — белым. Система использует компенсацию площади для определения уровня жидкости ниже нормы.

Модуль контроля струйной кодировки проверяет четкость, положение и точность информации, такой как дата производства и номер партии, устраняя риски несоответствия, вызванные ошибками на этикетках.

5. Процесс внедрения: от установки до ежедневной эксплуатации

Установка и ввод в эксплуатацию системы инспекции требуют профессионального планирования. Сначала необходимо определить количество и местоположение камер, исходя из скорости производственной линии и характеристик типа бутылки. Затем выполняется настройка параметров, включая настройку инструмента позиционирования изображения и установку порога обнаружения. Ежедневная эксплуатация относительно проста. Операторы выбирают соответствующую программу инспекции типа бутылки с помощью сенсорного экрана и нажимают кнопку «Непрерывный запуск» для запуска системы. Современные системы инспекции оснащены интерактивным интерфейсом «человек-машина» с большим, чётким и ярким дисплеем на китайском языке, что упрощает эксплуатацию.

Настройка порогового значения критически важна для обеспечения точности контроля. Пороговое значение — это граница между чёрными и белыми пикселями: более низкое значение порогового значения обеспечивает более высокую чувствительность, более точный контроль и более высокий процент отбраковки; более высокое значение порогового значения приводит к более низкой чувствительности, менее точному контролю и более низкому проценту отбраковки. Поиск баланса между этими двумя настройками зависит от реальных условий производства.

6. Техническое обслуживание: обеспечение стабильной работы системы

Регулярное техническое обслуживание критически важно для обеспечения долгосрочной стабильности работы системы визуального контроля. Еженедельно очищайте воздуходувку от мусора, очищайте стекло и внешнюю поверхность смотрового шкафа, а также сливайте конденсат из клапана фильтра и воздушного резервуара.

Более комплексное обслуживание требуется ежемесячно, включая проверку механизма регулировки, очистку датчиков и контрольных ламп. Во время обслуживания обратите внимание, что настройки яркости источника света указываются в шестнадцатеричном формате, где FF соответствует максимальной яркости. Завершение работы системы также осуществляется по стандартной схеме: сначала приостановите работу, закройте системные программы, выберите, нужно ли выключить процессор изображений (выберите «Да», если требуется полное выключение устройства), и, наконец, выключите главный выключатель питания.

7. Стоимость отрасли и тенденции ее развития

Системы визуального контроля создают значительную ценность для производителей. Они сокращают затраты на рабочую силу, заменяя ручные визуальные осмотры и выборочные проверки, сокращая затраты на рабочую силу и обучение. Они также сокращают отходы материалов за счет раннего обнаружения ненормальных объемов наполнения или ошибок кодирования, избегая потерь упаковочных материалов, содержимого и логистических ресурсов.

Риски, связанные с качеством, эффективно контролируются, что позволяет предотвращать возвраты, отзывы продукции и ущерб бренду, вызванные некачественной герметизацией, помогая компаниям соблюдать такие нормативы, как FDA и ISO 9001. Система также автоматически генерирует отчеты о проверках, фиксируя состояние укупорки каждой бутылки, данные об уровне жидкости и кодировочную информацию, что позволяет отслеживать качество продукции.

В настоящее время технологии визуального контроля для кодирования ПЭТ-бутылок развиваются в сторону интеллектуальных возможностей и возможностей, основанных на данных. Интеграция алгоритмов искусственного интеллекта повышает точность контроля в сложных условиях, таких как отражающие бутылки и динамические поверхности жидкостей. Технология промышленного интернета вещей (IIoT) позволяет интегрировать системы контроля с системами MES и ERP, обеспечивая интеллектуальное управление всей производственной линией.

Благодаря технологическому прогрессу системы визуального контроля становятся всё более мощными. Существующие системы контроля теперь могут взаимодействовать с компьютерами через Ethernet, обеспечивая онлайн-мониторинг, онлайн-редактирование программ контроля и онлайн-регистрацию производственных данных, закладывая основу для создания будущих умных заводов.

Фирменные фабрики со строгими требованиями к качеству понимают, что даже незначительные различия в упаковке могут создать психологическую дистанцию у потребителей и негативно повлиять на имидж бренда. Системы визуального контроля — безмолвные стражи репутации бренда.