Взгляд ввысь и дальние путешествия: машинное зрение широко используется в промышленном секторе

Машинное зрение — одна из ключевых технологий промышленной автоматизации и интеллектуализации. Благодаря оптической визуализации, алгоритмам обработки изображений и анализу на основе искусственного интеллекта, оно имитирует человеческое зрение для идентификации, измерения, обнаружения и определения местоположения объектов в промышленных условиях. Оно обладает такими преимуществами, как высокая точность, скорость, круглосуточная непрерывная работа и высокая помехозащищенность. В промышленном секторе машинное зрение проникло во все производственные процессы. Ниже подробно описаны следующие основные области применения:

1. Проверка качества и обнаружение дефектов

Контроль качества — наиболее развитая область промышленного применения машинного зрения. Он охватывает выявление дефектов на протяжении всей цепочки поставок, от сырья до готовой продукции, заменяя традиционный ручной визуальный контроль и значительно повышая точность и эффективность.

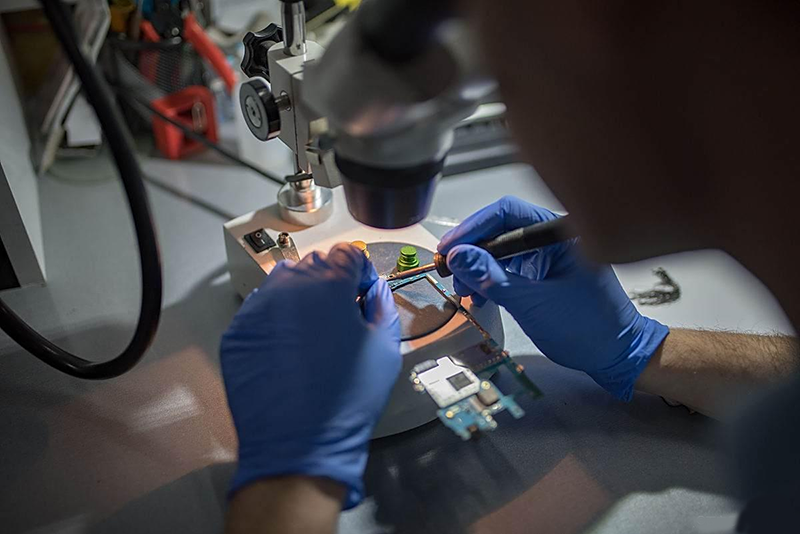

1. Производство электроники: точное обнаружение дефектов компонентов

Проверка печатных плат (PCB) (дефекты паяных соединений, короткие замыкания, отсутствующие компоненты), дефекты полупроводниковых кристаллов (царапины, трещины, аномалии схемы) и проверка дисплеев (битые пиксели, утечки света, царапины). Промышленные камеры высокого разрешения (12 мегапикселей и выше) в сочетании с кольцевыми или коаксиальными источниками света используют алгоритмы обработки изображений (такие как обнаружение контуров и анализ оттенков серого) для выявления мельчайших дефектов. Модели глубокого обучения способны автономно изучать характеристики дефектов, достигая точности более 99% при выявлении новых дефектов.

Пример из практики: Завод по производству экранов для мобильных телефонов внедрил линию машинного зрения, увеличив скорость проверки с 30 изделий/час (ручной процесс) до 800 изделий/час и снизив процент пропусков с 5% до 0,1%.

II. Автоматизированная сборка и точное позиционирование

На автоматизированных производственных линиях машинное зрение может управлять роботизированными манипуляторами или оборудованием для высокоточной сборки, решая проблемы низкой эффективности и серьёзных ошибок, связанных с ручной сборкой. Оно особенно подходит для сборки мелких деталей или сложных конструкций.

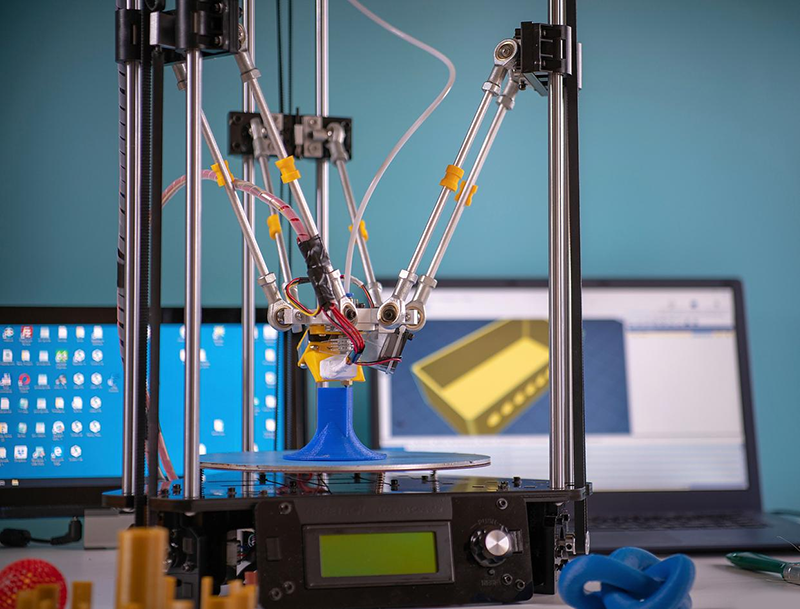

1. 3C Industry: сборка микродеталей

Применение: сборка модуля камеры мобильного телефона (необходимо исключить погрешность совмещения линз, датчиков и двигателей)≤5мм), установка клавиш клавиатуры ноутбука и выравнивание контактов разъёма. Технический принцип: с помощью бинокулярного зрения или трёхмерной визуализации с использованием структурированного света определяются трёхмерные координаты деталей, отклонения положения сборки рассчитываются в реальном времени, а сигналы компенсации передаются в роботизированную руку, обеспечивая замкнутый контур управления «зрение-движение».

Производитель модуля камеры использует машинное зрение для управления своей сборочной линией, сокращая время выравнивания объектива и датчика с 15 секунд на единицу (требуется вручную) до 2 секунд на единицу и увеличивая производительность сборки с 82% до 99,5%.

2. Автомобилестроение: позиционирование сборки компонентов

Крепление болтами и позиционирование блоков двигателей и головок цилиндров, выравнивание автомобильных стекол и кузова, а также автоматическое соединение разъемов и интерфейсов жгутов проводов.

Преимущества: позволяет компенсировать незначительные деформации деталей, вызванные ошибками обработки, достигая точности позиционирования.±0,02 мм, что более чем в 25 раз выше, чем при ручном позиционировании (±точность 0,5 мм).

3. Управление и навигация промышленного робота

Машинное зрение снабжает промышленных роботов «глазами», позволяя им автономно распознавать окружающую среду и планировать маршруты, адаптируясь к гибким производственным требованиям (например, к производству большого ассортимента продукции в малых объемах).

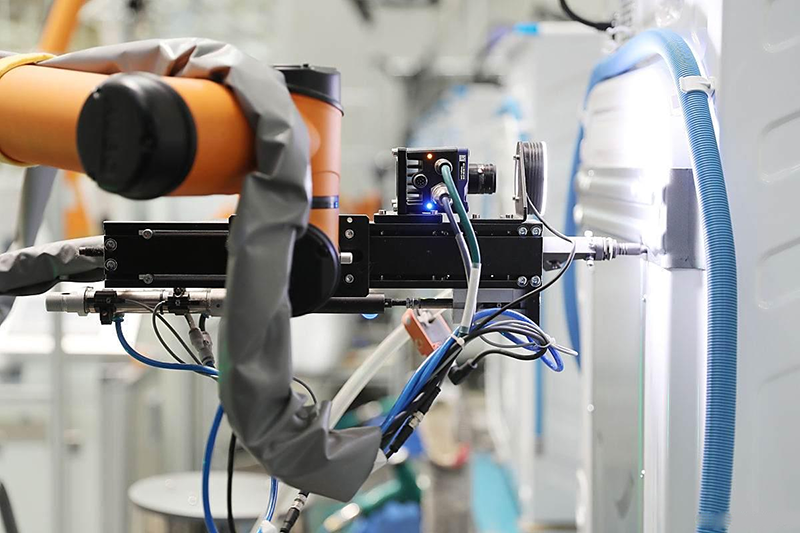

1. Управление сварочным роботом

Сварка шасси автомобиля (расположение сварного шва может меняться в зависимости от±1 мм из-за допусков деталей) и сварка стальных конструкций (сложная идентификация траектории сварного шва).

Лазерный датчик профиля сканирует поверхность сварного шва, формируя трёхмерное облако точек. Алгоритм определяет траекторию центра сварного шва и корректирует траекторию сварки робота в режиме реального времени, обеспечивая относительную погрешность позиционирования.≤0,3 мм между сварочной горелкой и сварным швом.

2. Навигация AGV (автоматически управляемого транспортного средства)

Обработка материалов на заводских участках (например, перемещение автомобильных деталей со складов на производственные линии) и соединение полок и роботизированных транспортных средств в складской логистике.

Используя распознавание наземных QR-кодов, визуальную технологию SLAM (одновременную локализацию и картографирование) или визуальные ориентиры (например, отражатели) для позиционирования, AGV осуществляют навигацию с точностью до сантиметра, обеспечивая большую гибкость, чем традиционная магнитная навигация (позволяя быстро менять маршрут).

IV. Логистика и автоматизация склада

В промышленной логистике машинное зрение обеспечивает быструю сортировку, паллетирование и отслеживание информации о товарах, что делает его базовой технологией для интеллектуального складирования.

1. Интеллектуальная сортировка и распознавание штрихкодов

Сортировка посылок на складах электронной коммерции (распознавание штрихкодов/QR-кодов на транспортных этикетках и назначение их соответствующим зонам) и на складах промышленных деталей (распознавание номеров деталей и автоматизация входящей и исходящей доставки).

Высокоскоростные камеры линейной развертки (частота кадров≥500 кадров в секунду) в сочетании с алгоритмами распознавания изображений позволяют быстро декодировать размытые и наклоненные изображения (±30°) штрихкодов на скорости конвейера 1,5 м/с, с показателем распознавания 99,9%.

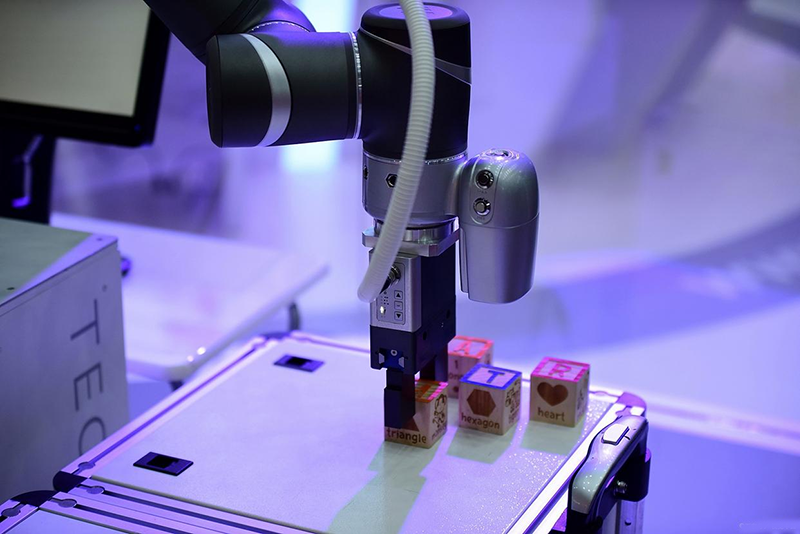

2. Неупорядоченная паллетизация и депаллетизация.

Неупорядоченная укладка коробок и металлических деталей (например, автоматизированная укладка коробок для логистического оборота), а также депаллетизация сырья (например, листов и труб) выполняются в режиме онлайн.

Датчики 3D-зрения (такие как LiDAR и структурированные световые камеры) сканируют трехмерную форму объектов, используют алгоритмы для определения точек захвата и направляют роботизированные руки для точного захвата и укладки предметов из неупорядоченных стопок в соответствии с определенными шаблонами, повышая эффективность более чем в пять раз по сравнению с ручным трудом.

V. Промышленная метрология и измерения размеров

Машинное зрение позволяет проводить бесконтактные высокоточные измерения, избегая повреждения деталей, характерного для традиционных контактных методов измерения (таких как штангенциркули и микрометры). Оно также подходит для измерений в суровых условиях, таких как высокая температура и высокое давление.

1. Измерение размеров прецизионных деталей

Измерение внутреннего и наружного диаметра подшипника (точность±0,001 мм), измерения шага зубьев и толщины зубьев шестерен, а также проверка размеров контура деталей аэрокосмической техники (например, лопаток турбин).

Используя телецентрическую линзу (исключающую перспективную ошибку) и высокоточную калибровочную пластину, алгоритм субпиксельного извлечения границ вычисляет параметры детали, такие как длина, угол и округлость, со скоростью измерения до 1000 единиц в минуту (на деталь).

2. Измерение крупных объектов

Измерение плоскостности стальных листов (диапазон 10 м x 2 м), проверка диаметра труб и толщины стенок, а также проверка размеров строительных компонентов (например, стальных балок).

Технология сшивания изображений с нескольких камер (использующая алгоритм сшивания изображений для объединения полей зрения нескольких камер) в сочетании с лазерным датчиком смещения позволяет проводить измерения по всей площади крупных объектов с точностью≤0,1мм/м.

VI. Считывание промышленных кодов и прослеживаемость информации

На протяжении всего жизненного цикла промышленного производства машинное зрение может распознавать символы, штрихкоды и QR-коды на поверхностях деталей, обеспечивая прослеживаемость продукции, контроль качества и контроль процесса.

1. Распознавание кода DPM (прямая маркировка детали)

Распознает лазерно-гравированные коды (высокотемпературные и износостойкие) на блоках автомобильных двигателей, считывает выгравированные коды на авиационных деталях и распознает коды прослеживаемости на медицинских приборах.

Для низкоконтрастных кодов на шероховатых поверхностях (например, металле и пластике) используются специальные источники света (например, круглые источники света с малым углом наклона), повышающие контрастность. В сочетании с алгоритмом глубокого обучения OCR точность распознавания достигает более 99,5% (даже при неполных кодах).

2. Пакетный ввод информации о продукте

Автоматически вводит в систему параметры (сопротивление и емкость) электронных компонентов (резисторов и конденсаторов), а также распознает даты производства и сроки годности на упаковке пищевых продуктов.

Заменяя ручной ввод данных, этот процесс увеличивает скорость более чем в 10 раз и снижает уровень ошибок с 3% до 0,01%.

МЫя. Специальные промышленные применения

В суровых условиях, характеризующихся высокой температурой, высоким давлением, токсичностью и пылью, где вмешательство человека затруднено, машинное зрение становится единственным действенным методом мониторинга.

Металлургическая промышленность: обнаружение дефектов поверхности непрерывнолитых заготовок (с использованием комбинации инфракрасных и видимых камер в условиях высоких температур).

Химическая промышленность: контроль уровня жидкости в герметичных резервуарах и обнаружение утечек в трубопроводах (путем визуального распознавания аномальных пузырьков или изменений цвета).

Горнодобывающая промышленность: идентификация типа материала и измерение расхода на конвейерных лент (с использованием алгоритмов сегментации изображений для различения руды и пустой породы).

Резюме: Промышленная ценность машинного зрения

Машинное зрение, благодаря своему замкнутому циклу «восприятие-анализ-принятие решений», способствует переходу промышленного производства от ручного труда к полностью автоматизированным, высокоточным и прослеживаемым процессам. Его основная ценность заключается в:

Повышение эффективности: скорость одноэтапной обработки увеличивается в 10–100 раз, адаптируясь к требованиям высокоскоростных производственных линий;

Обеспечение качества: точность обнаружения дефектов превышает 99%, что снижает уровень дефектной продукции;

Сокращение затрат: замена 50% -80% ручных операций/инспекций, экономия 100 000 - 300 000 юаней на человека в год;

Гибкое производство: алгоритмы позволяют быстро переключать модели инспекции/позиционирования, адаптируясь к разнообразному мелкосерийному производству (например, сокращая время переналадки 3C-продукта с часов до минут).

С развитием технологий глубокого обучения, трехмерного зрения и визуализации с высоким разрешением применение машинного зрения в промышленном секторе будет и дальше развиваться в сторону большей интеллектуальности, точности и обобщаемости, становясь основной вспомогательной технологией для Индустрии 4.0 и интеллектуального производства.