Технология определения уровня в банке: гарантия качества на современных линиях розлива

На производственных линиях, где со скоростью тысячи банок в минуту проходят потоки, невидимый «глаз» молчаливо охраняет качество и достоинство каждой банки напитка.

В пищевой промышленности точный контроль уровня жидкости в банках не только влияет на затраты компании, но и напрямую влияет на репутацию бренда и потребительский опыт. Избыточный уровень жидкости может привести к неплотной герметизации или переливу, а недостаточный — к недовольству потребителей.

Традиционные методы выборочного контроля неэффективны, в то время как современная технология рентгеновского контроля уровня, отличающаяся высокой точностью и эффективностью, стала ключевой технологией обеспечения качества розлива.

1. Раскрыты технические принципы

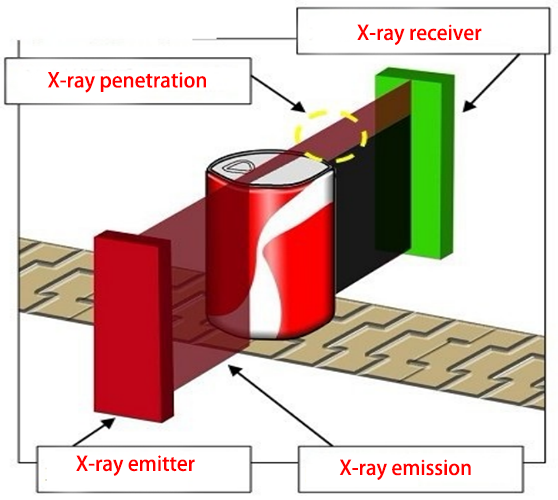

В основе технологии определения уровня жидкости в банке лежит использование физических принципов для бесконтактного измерения. В современной рентгеновской технологии используется источник, испускающий низкоэнергетические фотонные пучки, которые проникают в контейнер и улавливаются приёмником.

При прохождении лучей через банку, разные уровни жидкости поглощают их в разной степени, создавая разные проекционные сигналы на приёмнике. Система использует эту информацию для точного определения уровня жидкости.

Помимо рентгеновской технологии, на рынке представлены и другие методы обнаружения. Оптический контроль анализирует положение уровня жидкости с помощью системы технического зрения; ультразвуковой контроль рассчитывает расстояние по времени прохождения звукового эха; а технология гравитационного зондирования косвенно определяет уровень жидкости путём взвешивания. Каждая технология имеет свои преимущества и недостатки, адаптируясь к различным производственным условиям и требованиям к точности.

Бесконтактное измерение — распространённое преимущество этих технологий, позволяющее избежать проблем с загрязнением, которые могут возникнуть при традиционных контактных проверках, и полностью соответствующее стандартам гигиены и безопасности пищевых продуктов (таким как HACCP и FDA). При этом они не повреждают банку или этикетку, обеспечивая сохранность внешнего вида продукта.

2. Анализ технических преимуществ. Ключевое преимущество оборудования для измерения уровня в банках заключается, прежде всего, в его исключительной точности. Современное оборудование обеспечивает точность измерения в пределах ±0,5 мм, а некоторые высококлассные модели достигают даже ±0,4 мм.

Такой точный контроль позволяет избежать ряда проблем, вызванных недостаточным или чрезмерным заполнением, напрямую снижая процент брака из-за некондиционного уровня жидкости и экономя компаниям значительные затраты на сырье.

С точки зрения эффективности современное оборудование для измерения уровня может адаптироваться к требованиям высокоскоростных производственных линий. Модель MT1500 может похвастаться скоростью тестирования до 1500 банок в минуту (≤90 000 бут/ч), что соответствует производительности самых современных линий розлива. Эта высокоскоростная возможность онлайн-тестирования обеспечивает обратную связь в режиме реального времени, синхронизированную с производственной линией, гарантируя, что она не станет узким местом в производственном процессе.

Гибкость оборудования также впечатляет. Благодаря модульной конструкции и настройке параметров одна и та же машина может адаптироваться к упаковке тары разного объёма (от 250 до 1000 мл) и формы. Система тестирования легко справится с любыми материалами: двух- и трёхкомпонентными банками, ПЭТ-бутылками или стеклянными бутылками.

Прослеживаемость данных и управление качеством — ещё одна важная особенность современного испытательного оборудования. Система может отслеживать аномальные уровни жидкости в режиме реального времени и немедленно активировать сигналы тревоги или аварийное отключение для предотвращения дефектов партии. Одновременно данные испытаний полностью регистрируются, что обеспечивает прослеживаемость партии продукции и анализ качества, предоставляя данные для оптимизации процесса.

3. Параметры производительности оборудования. Технические характеристики оборудования для тестирования уровня банок различаются в зависимости от модели и отвечают различным производственным потребностям. Если взять в качестве примера модель MT1500, ее скорость тестирования может достигать 1500 банок в минуту, что подходит для высокоскоростных производственных линий. Модель MT2000 увеличивает эту цифру до 2000 банок в минуту (≤120 000 бутылок в час).

Что касается адаптации к окружающей среде, типичный диапазон рабочих температур составляет 0–50 °C, диапазон влажности — 0–90 % (без конденсации), требования к электропитанию — 220 В/110 В переменного тока ±10 %, а потребляемая мощность обычно не превышает 150 Вт.

Оборудование изготовлено преимущественно из нержавеющей стали марки 304 (SUS 304) и анодированного твёрдого алюминия, что обеспечивает коррозионную стойкость во влажных производственных условиях. Благодаря степени защиты IP65, оно выдерживает мойку водой под высоким давлением, полностью отвечая требованиям к чистоте на линиях по производству продуктов питания и напитков.

Что касается места установки, оборудование обычно устанавливается на безнапорном одноканальном прямом конвейере после наполнения и укупорки банок. Стандартизированные требования к установке снижают сложность интеграции оборудования и способствуют быстрому внедрению в существующие производственные линии.

4. Широкий спектр применения. Технология определения уровня в банках играет ключевую роль в различных сценариях. Наиболее распространённое применение — контроль качества на линиях розлива, где обнаружение в режиме реального времени выполняется сразу после розлива для точного выявления дефектной продукции.

На производственной линии банки проходят через рентгеновский канал. Благодаря проникающему эффекту рентгеновских лучей, продукты с разным уровнем жидкости формируют разные проекции на рентгеновском приёмнике. Система определяет, соответствует ли уровень жидкости в продукте заданным стандартным параметрам, и автоматически отбраковывает бракованную продукцию.

При модернизации существующих производственных линий оборудование для измерения уровня жидкости может эффективно заменить традиционный ручной отбор проб, повышая уровень интеллекта производственной линии. Одна компания успешно сократила два рабочих места, внедрив автоматизированную систему измерения, а также исключила вероятность человеческой ошибки.

На этапе разработки нового продукта быстрая адаптируемость оборудования для обнаружения дефектов значительно сокращает цикл запуска нового продукта. Когда компания запускает новый дизайн упаковки, оборудование для обнаружения дефектов может быстро адаптироваться к новому типу банки, корректируя параметры или заменяя модули, без необходимости крупных инвестиций в оборудование.

5. Ценность для производственной линии. Оборудование для измерения уровня жидкости в банках создаёт многомерную ценность для производственных компаний. С точки зрения контроля затрат, благодаря точному контролю объёма наполнения, оборудование значительно снижает процент брака, вызванного несоответствующим уровнем жидкости, что позволяет экономить на сырье. Бесконтактные датчики обеспечивают длительный срок службы и простоту ежедневного обслуживания, что снижает долгосрочные эксплуатационные расходы.

Повышение качества — ещё одно ключевое ценностное предложение. Инспекционное оборудование обеспечивает равномерный уровень жидкости в каждой банке, предотвращая жалобы потребителей из-за недостаточного уровня жидкости и поддерживая имидж бренда. Эта гарантия стабильности критически важна для репутации бренда, особенно для брендов элитных напитков, где равномерность уровня — основополагающий принцип качества.

С развитием промышленного интернета вещей (IIoT) современное оборудование для измерения уровня жидкости может легко интегрироваться с ПЛК или системами IIoT, обеспечивая полностью автоматизированное управление и сокращая ручное вмешательство. Эта возможность интеграции автоматизации является основополагающим элементом создания интеллектуальных заводов, поддерживая цифровую трансформацию предприятий.

С точки зрения охраны окружающей среды и безопасности, инспекционное оборудование сокращает количество отходов сырья, возникающих из-за перелива, что соответствует принципам экологичного производства. Более того, несмотря на то, что рентгеновская инспекция использует ядерные технологии, она не производит отходов и безопасна и надежна с точки зрения радиационной защиты, обеспечивая безопасность как для операторов, так и для окружающей среды.

В будущем, благодаря интеграции технологий искусственного интеллекта и машинного обучения, оборудование для измерения уровня жидкости не будет ограничиваться только оценкой «пригодно» или «непригодно», но и сможет прогнозировать отклонения в системе розлива с помощью анализа больших данных, обеспечивая ранние предупреждения до возникновения проблем, тем самым переходя от контроля качества к профилактике качества.

На волне интеллектуального производства устройства для измерения уровня жидкости стали ключевым узлом цифровых фабрик. Огромные объёмы данных, которые они генерируют, взаимосвязаны с другими этапами производственной линии, образуя замкнутый контур информации о качестве и непрерывно оптимизируя производственные процессы.

За каждой банкой напитка стоит молчаливый страж качества, использующий технологию для обеспечения постоянства и надежности продукта, позволяя потребителям получать идеальный опыт, которого они заслуживают, каждый раз, когда они открывают банку напитка.