Технология контроля уровня жидкости в банках: гарант качества современных линий по производству продуктов питания и напитков.

За этими, казалось бы, простыми алюминиевыми банками скрывается высокоточная технология контроля качества.

На современных линиях по производству продуктов питания и напитков каждую минуту с высокой скоростью проходят сотни, а то и тысячи алюминиевых банок. Обеспечение соответствия уровня жидкости в каждой банке стандартам представляет собой огромную проблему. Традиционный ручной отбор проб не только неэффективен, но и подвержен пропускам или ложным срабатываниям.

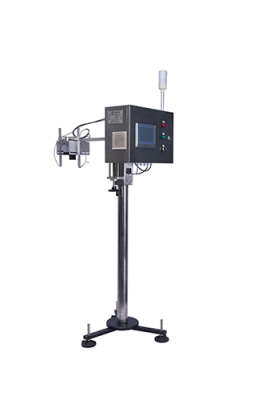

Появление оборудования для контроля уровня, использующего бесконтактные технологии, позволяет осуществлять мониторинг каждой алюминиевой банки на производственной линии в режиме реального времени, становясь ключевым звеном в обеспечении качества продукции.

1. Технические принципы: Сложное сочетание рентгеновской и сенсорной технологий.

В основе технологии оборудования для измерения уровня жидкости в алюминиевых банках лежат принципы физики и высокоточные измерительные технологии. В большинстве моделей используется принцип рентгеновской визуализации: когда банка проходит через канал рентгеновского излучения, благодаря проникающим свойствам рентгеновских лучей, продукты с разным уровнем жидкости образуют разные проекции на приемном конце рентгеновского датчика.

Эти проекционные данные собираются с высокой скоростью и преобразуются в цифровые сигналы. Система анализирует разницу сигналов для точного определения уровня жидкости.

Еще одна распространенная технология — ультразвуковое или оптическое зондирование. Технология оптического контроля сканирует банку лазерами или инфракрасным светом, анализируя уровень жидкости по отраженным сигналам; в то время как ультразвуковая технология использует различия в характеристиках распространения звуковых волн в разных средах для проведения измерений.

Обе технологии используют бесконтактные методы измерения, исключающие прямой контакт с продуктом. Это соответствует стандартам пищевой гигиены и безопасности, не причиняя вреда банке или этикетке.

Система обнаружения выполняет сравнения в режиме реального времени, используя предварительно заданные стандартные параметры. При обнаружении продукта с несоответствующим уровнем жидкости немедленно срабатывает автоматический механизм отбраковки, удаляя дефектный продукт с производственной линии.

Этот процесс происходит за миллисекунды, обеспечивая однородность и стабильность продукции, покидающей завод.

2. Технологические преимущества, точное и эффективное решение для контроля качества.

Оборудование для измерения уровня жидкости в алюминиевых банках имеет значительные преимущества перед традиционным ручным контролем. Что касается точности измерения, современное оборудование для измерения уровня жидкости обеспечивает точность в пределах ±0,5 мм, а некоторые модели высокого класса, такие как MT-HFX-06, достигают даже чрезвычайно высокой точности в ±0,4 мм.

Такая точность значительно превосходит пределы человеческого визуального восприятия, эффективно предотвращая такие проблемы, как недостаточный уровень жидкости (влияющий на потребительский опыт) или избыточный уровень жидкости (приводящий к переливу или плохому герметичному закрытию).

С точки зрения эффективности производства, высокоскоростное испытательное оборудование может обрабатывать от 400 до 2000 контейнеров в минуту; например, модель MT-HFX-06 может обрабатывать до 1500 банок в минуту, удовлетворяя требованиям высокоскоростных производственных линий. Такая высокая эффективность обеспечивает непрерывную работу производственной линии без замедления, значительно увеличивая общую производительность.

Испытательное оборудование также отличается превосходной гибкостью и адаптивностью. Благодаря модульной конструкции или настройке параметров, одно и то же оборудование может использоваться для контейнеров различной емкости (от 250 мл до 1000 мл) и формы, включая двухкомпонентные банки, трехкомпонентные банки, ПЭТ-бутылки и стеклянные бутылки, а также другие виды упаковки.

Оборудование способно стабильно работать в сложных промышленных условиях с повышенной влажностью, вибрацией или изменяющимся освещением, демонстрируя высокую помехоустойчивость.

С точки зрения гигиены и безопасности, бесконтактная технология тестирования исключает риск загрязнения продукции, соответствуя стандартам пищевой гигиены и безопасности, таким как HACCP и FDA. Одновременно с этим, оборудование не повреждает банку или этикетку, обеспечивая целостность внешнего вида продукта.

3. Основные функции: Интеллектуальное управление данными и отслеживание качества.

Современное оборудование для измерения уровня жидкостей — это не просто простой измерительный инструмент, но и важнейший компонент интеллектуальной системы управления качеством. Эти устройства способны одновременно обнаруживать высокий и низкий уровни жидкости, что позволяет проводить многопараметрическую оценку качества за одну операцию.

В дополнение к базовому контролю уровня жидкости, усовершенствованные модели могут интегрировать такие функции, как обнаружение утечек жидкости, обнаружение вакуума и обнаружение следов струйной печати, обеспечивая комплексный контроль качества.

Еще одним важным преимуществом являются системы мониторинга и сигнализации в режиме реального времени. При обнаружении аномального уровня жидкости оборудование немедленно подает звуковой и визуальный сигнал тревоги и автоматически отбраковывает дефектную продукцию, предотвращая выпуск партий некачественных товаров. Некоторые системы также поддерживают функции блокировки и автоматического отключения, автоматически приостанавливая производственную линию, когда уровень брака превышает пороговое значение.

Функции записи и анализа данных повышают точность управления качеством. Испытательное оборудование может хранить большие объемы производственных данных, поддерживая отслеживаемость производственных партий и анализ качества, помогая компаниям оптимизировать свои процессы.

Например, система управления розливом может анализировать рабочее состояние конкретных разливочных головок с помощью статистического анализа данных, что позволяет осуществлять прогнозирующее техническое обслуживание.

Современное испытательное оборудование также поддерживает интеграцию промышленного Интернета вещей, обеспечивая бесперебойное подключение к системам ПЛК или платформам мониторинга заводского уровня для визуализации в реальном времени и удаленного мониторинга производственных данных, закладывая основу для интеллектуального производства.

4. Сценарии применения и влияние на всю цепочку от производственной линии до ценности бренда.

Технология контроля уровня жидкости в банках играет решающую роль во многих ситуациях. На этапе контроля качества на линии розлива оборудование обычно устанавливается после наполнения и укупорки для проведения 100% проверки каждой банки, гарантируя, что дефектная продукция не попадет в следующий технологический процесс.

Для газированных продуктов, таких как пиво и газированные напитки, оборудование для обнаружения может одновременно проводить вакуумные или пневматические испытания для выявления продуктов с протечками или плохой герметизацией.

При модернизации и реконструкции производственных линий оборудование для контроля уровня является ключевым элементом, заменяющим традиционный ручной отбор проб, что значительно повышает интеллектуальный уровень производственной линии. Производственное предприятие, внедряющее автоматизированное оборудование для контроля уровня, может сократить количество пунктов контроля качества на 2-3 позиции, при этом значительно снизив процент ложных срабатываний.

На этапе разработки и продвижения новых продуктов особенно важна возможность быстрой переналадки оборудования для контроля качества. Компании могут быстро адаптироваться к новым типам банок за счет корректировки параметров, сокращая цикл запуска продукта и поддерживая гибкие модели производства для небольших партий и множества разновидностей.

С точки зрения защиты бренда, постоянный контроль уровня жидкости напрямую связан с потребительским опытом и репутацией бренда. Неравномерный уровень жидкости в продуктах может легко привести к жалобам потребителей, в то время как оборудование для контроля обеспечивает равномерный уровень жидкости в каждой банке, поддерживая имидж бренда.

5. Вопросы внедрения: ключевые факторы при выборе и настройке оборудования обнаружения.

Выбор и внедрение системы обнаружения уровня жидкости в банках требует всестороннего учета множества факторов. Скорость обнаружения должна соответствовать темпу производственной линии; компании должны выбирать подходящую модель, исходя из фактических потребностей производственной мощности.

Требования к точности обнаружения зависят от характеристик продукции и стандартов качества. Для большинства напитков достаточно точности ±1 мм, но для дорогостоящих продуктов может потребоваться точность ±0,5 мм или даже выше.

Совместимость оборудования также имеет решающее значение, включая поддержку различных типов и материалов банок, а также необходимость в дополнительной оснастке.

Необходимо также заранее оценить требования к условиям установки. Оборудование имеет специфические требования к температуре и влажности, как правило, работая в диапазоне температур 0-50℃ и при влажности ниже 90% для предотвращения конденсации. Также необходимо обеспечить достаточное пространство на производственной линии для установки оборудования обнаружения и механизма отбраковки.

Анализ окупаемости инвестиций является важной основой для принятия решений. Цена одной системы обнаружения уровня жидкости колеблется от десятков тысяч до сотен тысяч юаней, но затраты быстро окупаются за счет сокращения отходов продукции, снижения трудозатрат и предотвращения жалоб клиентов.

С появлением Индустрии 4.0 технологии обнаружения уровня жидкости развиваются в направлении повышения интеллектуальности. В будущем оборудование для обнаружения будет более глубоко интегрировано в промышленные системы Интернета вещей, что позволит осуществлять мониторинг и анализ данных в режиме реального времени по всему миру.

Одновременно с этим внедрение алгоритмов машинного обучения наделит оборудование возможностями самообучения, позволяя оптимизировать параметры обнаружения на основе исторических данных и заранее прогнозировать тенденции изменения качества.

Для производителей продуктов питания и напитков инвестиции в передовые технологии определения уровня жидкости являются не только необходимым средством контроля качества, но и стратегическим решением для повышения ценности бренда и завоевания доверия потребителей.