Применение технологии машинного зрения в индустрии розлива напитков

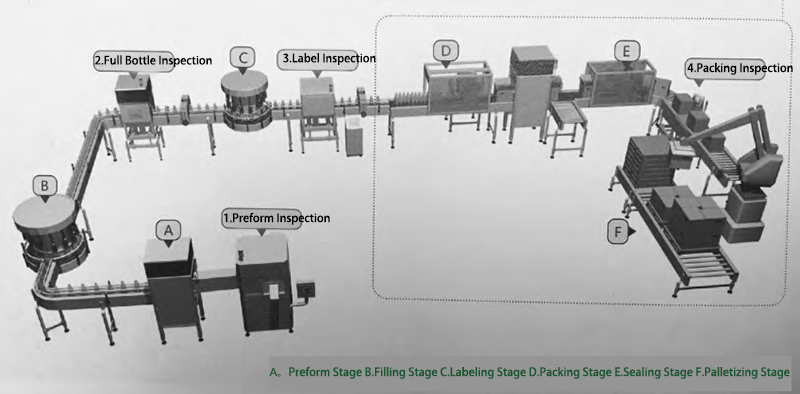

Производственные линии по розливу напитков все чаще переходят на высокоскоростные, полностью автоматизированные процессы.В настоящее время типичная линия розлива напитков в ПЭТ-тару состоит из ряда производственного оборудования и соответствующих процессов, включая выдувную машину, розливочную машину, кодировщик, этикетировщик, машину для упаковки в коробки и паллетизатор.Для поддержания общей эффективности производства и контроля качества готовой продукции требуются передовые технологии машинного зрения, позволяющие автоматически выявлять дефекты в упакованной продукции и управлять соответствующими механизмами отбраковки для автоматического удаления поврежденной и некачественной продукции с производственной линии.Как показано на следующем рисунке: оборудование для проверки преформ размещается перед выдувной машиной для проверки преформ на наличие различных дефектов.Оборудование для проверки наполненных бутылок устанавливается после наполнителя и позволяет выявлять дефекты в процессе укупорки и кодирования.Оборудование для проверки этикеток размещается после этикетировочной машины и обеспечивает комплексную проверку этикеток.Оборудование для проверки коробок размещается после упаковки коробок и перед укладкой на паллеты для проверки целостности коробок.

Принципиальная схема компонентов линии розлива и размещение станций визуального контроля

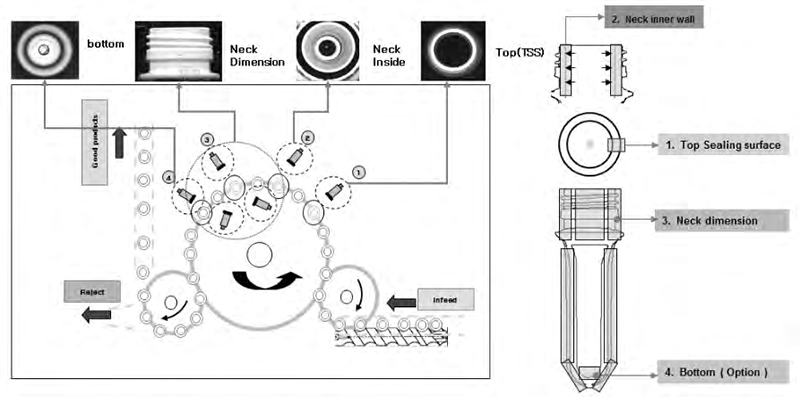

I. Проверка преформ

Дефекты преформ чаще всего встречаются в устье, плечах и дне преформы. При инспекции преформ используются шесть ПЗС-камер высокого разрешения для всестороннего осмотра устья, плеч и дна преформы на наличие различных дефектов. Одна камера, расположенная над устьем, делает снимки поверхности устья для выявления таких дефектов, как заусенцы, царапины и черные точки на поверхности устья. Другая камера, расположенная над устьем, делает снимки внутренней стенки для выявления таких дефектов, как черные точки и грязь. Три камеры, расположенные под углом 120 градусов по бокам резьбового устья, обеспечивают 360-градусный, беспрепятственный осмотр резьбы и области плеча на предмет различных размеров, черных точек, толстых швов, заусенцев и ступенек. Камера, расположенная над устьем, делает снимки дна преформы для выявления таких дефектов, как черные точки и плохой литник.

Схема контроля преформ

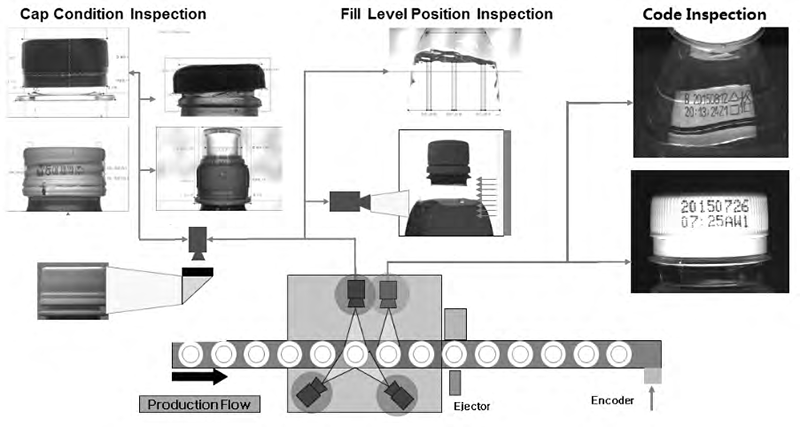

II. Проверка полной бутылки

Полная инспекция бутылок может обнаружить такие дефекты, как отклонение уровня жидкости, сломанные предохранительные кольца, отсутствующие ПЭТ-кольца, сломанные перемычки, высокие крышки, кривые крышки, смешанные крышки, отсутствующие коды, искаженные коды и частично отсутствующие коды. Развернуты четыре комплекта камер сканирования области с высоким разрешением ПЗС. Станция контроля уровня укупорки состоит из трех камер сканирования области с высоким разрешением ПЗС, шести светодиодных источников света, системы обработки изображений, системы управления сигналами и системы отбраковки. Три камеры сканирования области расположены под углом 120 градусов друг к другу, обеспечивая 360-градусный осмотр крышек без слепых зон. Каждая камера оснащена двумя светодиодными источниками света, освещающими крышки спереди и сзади. Передняя подсветка в первую очередь обнаруживает такие дефекты, как сломанные предохранительные кольца, отсутствующие ПЭТ-кольца, несовпадающие крышки и смешанные крышки, в то время как задняя подсветка фокусируется на таких дефектах, как высокие крышки, перекошенные крышки и сломанные перемычки. Камера, расположенная перпендикулярно конвейерной ленте, одновременно выполняет проверку уровня жидкости. Сочетание фронтальной и задней подсветки эффективно компенсирует пену, значительно повышая точность контроля уровня жидкости в напитках с пеной. Станция контроля кодирования использует высокоскоростную ПЗС-камеру и светодиодный источник света для контроля кодирования. Помимо выявления распространённых дефектов кодирования, она также может точно идентифицировать коды, предотвращая опечатки.

Схема проверки полной бутылки

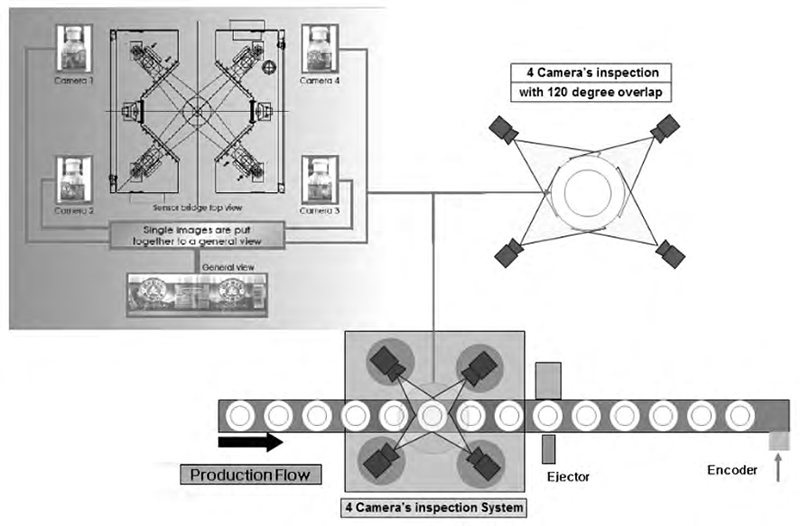

III. Проверка этикетки

Проверка этикеток может выявить многочисленные дефекты этикеток, в том числе отсутствующие этикетки, неправильно расположенные этикетки, перевернутые этикетки, пустые этикетки, неправильно обрезанные этикетки, этикетки с перекосом, этикетки с наклоном, этикетки с неправильной печатью, поврежденные этикетки и деформированные этикетки. Используя уникальное оптическое решение, четыре ПЗС-камеры высокого разрешения расположены вокруг продукта под углом 90 градусов друг от друга, обеспечивая осмотр на 360 градусов без слепых зон. Каждая камера оснащена двумя светодиодными источниками света, освещающими область этикетки сверху и снизу. Такое сочетание верхнего и нижнего освещения обеспечивает равномерную яркость по всей площади этикетки, что значительно повышает точность обнаружения дефектов печати этикеток.

Схема проверки этикеток

IV. Проверка дела

Система контроля веса полных коробок (Full Case Inspection) – это встроенная система динамического взвешивания, которая может быть интегрирована в различные упаковочные производственные линии и конвейерные линии. Встроенный чеквейер измеряет вес продукции в процессе её транспортировки и сравнивает измеренное значение с заданным значением. Проверяя вес, система определяет, отсутствуют ли в упаковке какие-либо компоненты или продукты. Система управления выполняет расчёты и выдаёт команды на удаление некачественной продукции. Инспекционная машина состоит из гибкого равноудаленного конвейера, чеквейера, системы отбраковки, системы управления, а также входного и выходного конвейеров. Весовая машина собирает сигналы о весе продукции и передаёт их в систему управления для обработки. Гибкий равноудаленный конвейер увеличивает скорость транспортировки, обеспечивая необходимое расстояние между продуктами, предотвращая тем самым помехи между объектами контроля. Система отбраковки, следуя инструкциям чеквейера, удаляет некачественные полные короба с продукцией во временную зону хранения для обработки. Концевой конвейер транспортирует годную продукцию после того, как она покидает зону взвешивания.

Широкое внедрение оборудования машинного зрения для контроля неизбежно, и китайская индустрия напитков получит выгоду от достижений в области технологий интеллектуального оборудования для достижения целей интеллектуального производства и изготовления.