Технология рентгеновского контроля уровня жидкости в ПЭТ-бутылках: принципы, области применения и перспективы.

В производстве напитков и фармацевтической промышленности точность контроля уровня жидкости в ПЭТ-бутылках имеет решающее значение для качества продукции и производственных затрат. Технология рентгеновского обнаружения становится ключевым инструментом для обеспечения этой точности.

В пищевой, напиточной и фармацевтической промышленности ПЭТ-бутылки являются распространенным видом упаковки, и точность уровня наполнения напрямую влияет на качество продукции, производственные затраты и права потребителей. Традиционные методы контроля, такие как поплавковые, емкостные или ультразвуковые методы, часто оказываются неэффективными при работе с непрозрачными или имеющими особую форму ПЭТ-бутылками.

Технология рентгеновского контроля уровня жидкости, как бесконтактный метод, благодаря своей высокой точности и эффективности стала важным технологическим средством для определения уровня жидкости в ПЭТ-бутылках.

1. Принципы работы технологии рентгеновского определения уровня жидкости

Технология рентгеновского измерения уровня жидкости основана на физическом принципе взаимодействия излучения и вещества. Когда рентгеновские лучи проникают в вещество, они взаимодействуют с ним, вызывая ослабление интенсивности, которое подчиняется закону Бера-Ламберта.

Математическое выражение этого закона имеет вид: I = I₀e^(-μρd), где I₀ — интенсивность падающего излучения, I — интенсивность излучения после проникновения в объект, μ — коэффициент массового ослабления, ρ — плотность среды, а d — толщина проникновения.

При обнаружении уровня жидкости в ПЭТ-бутылках рентгеновские лучи, испускаемые источником рентгеновского излучения, проникают сквозь бутылку и находящуюся внутри жидкость, а затем принимаются детектором. Изменения высоты уровня жидкости вызывают изменения состава материала вдоль пути проникновения рентгеновских лучей, что приводит к соответствующим изменениям интенсивности излучения, принимаемого детектором.

В области ниже уровня жидкости рентгеновские лучи должны пройти через стенку бутылки и жидкость, что приводит к большему ослаблению; в области выше уровня жидкости рентгеновские лучи проходят только через стенку бутылки и воздух, что приводит к меньшему ослаблению. Измеряя эту разницу в ослаблении, можно точно определить положение уровня жидкости.

Технология двухэнергетического рентгеновского излучения дополнительно повышает точность измерения. Эта технология одновременно использует два типа рентгеновского излучения: высокоэнергетическое и низкоэнергетическое, и, анализируя разницу в ослаблении между ними, эффективно устраняет влияние материала стенок контейнера и разницы в толщине на результаты измерения, обеспечивая более точное измерение уровня жидкости. 2. Ключевые компоненты системы рентгеновского измерения уровня жидкости в полиэтиленовых бутылках

Полная система рентгеновского контроля уровня жидкости в полиэтиленовых бутылках обычно состоит из следующих основных модулей:

2.1 Модуль генерации рентгеновского излучения

Модуль генерации рентгеновского излучения отвечает за создание стабильного рентгеновского пучка. Обычно он состоит из контроллера рентгеновского излучения и генератора рентгеновского излучения, которые могут генерировать рентгеновские лучи определенной энергии и интенсивности под управлением главного компьютера.

Для обеспечения возможности обнаружения дефектов в полиэтиленовых бутылках, в данной системе обычно используется точечный источник в сочетании с коллиматором для получения параллельного рентгеновского пучка, что снижает рассеивающие помехи. Новейшее оборудование также оснащено интеллектуальной системой управления, которая может автоматически регулировать параметры рентгеновского излучения в зависимости от материала и толщины бутылки для оптимизации эффекта обнаружения.

2.2 Модуль обнаружения

Модуль обнаружения отвечает за прием рентгеновских лучей, проникающих через бутылку, и преобразование их в электрические сигналы. Обычно используются фотодиодные матрицы и линейные матричные детекторы. В зависимости от требований к обнаружению могут быть выбраны точечные или стержневые детекторы.

Чувствительность и стабильность детектора напрямую определяют точность обнаружения. В новых твердотельных детекторах используются кристаллические материалы, такие как йодид натрия и йодид цезия, которые обладают высокой эффективностью и хорошей стабильностью, превосходящей традиционные газовые детекторы.

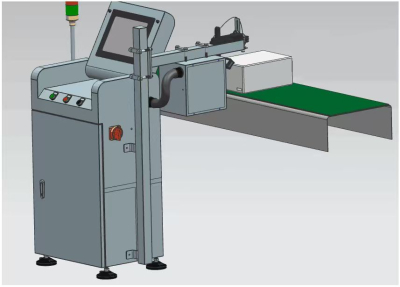

2.3 Механизм механической передачи и позиционирования

Для обеспечения точности обнаружения система обычно оснащается выпрямляющими направляющими или механизмами конвейерной ленты для точного позиционирования и стабильной транспортировки полиэтиленовых бутылок во время процесса обнаружения. Эти механизмы уменьшают ошибки измерения, вызванные встряхиванием бутылки, и гарантируют, что каждая бутылка проходит через зону обнаружения в одинаковом положении.

2.4 Система обработки и управления сигналами

Система обработки сигналов отвечает за усиление, фильтрацию и оцифровку слабых сигналов, выдаваемых детектором. Современные рентгеновские системы измерения уровня жидкости в основном используют высокопроизводительные процессоры и передовые алгоритмы для обеспечения быстрой обработки сигналов и точного расчета уровня жидкости.

Программное обеспечение главного компьютера отвечает не только за управление работой всей системы, но и предоставляет такие функции, как хранение данных, статистический анализ и маркировка бракованной продукции, обеспечивая всестороннюю информационную поддержку для контроля качества продукции.

3 уникальных преимущества рентгеновского контроля уровня жидкости в полиэтиленовых бутылках

3.1 Бесконтактное обнаружение

Главное преимущество рентгеновского метода определения уровня жидкости заключается в его бесконтактном характере. Оборудование для обнаружения не контактирует напрямую с полиэтиленовой бутылкой или находящейся внутри жидкостью, что позволяет избежать риска перекрестного загрязнения, что особенно важно в фармацевтической и пищевой промышленности.

В то же время бесконтактное обнаружение также означает отсутствие износа деталей, что снижает требования к техническому обслуживанию оборудования и уменьшает долгосрочные эксплуатационные расходы. 3.2 Высокая проникающая способность

Рентгеновские лучи обладают превосходной проникающей способностью для различных материалов, легко проникая сквозь стенки полиэтиленовых бутылок и другие распространенные упаковочные материалы (такие как стекло, металл, композитные материалы и т. д.). Эта характеристика делает технологию обнаружения с помощью рентгеновского излучения независимой от цвета, прозрачности или формы бутылки, что позволяет точно определять уровень жидкости даже в полностью непрозрачных темных полиэтиленовых бутылках.

3.3 Высокая точность и высокая эффективность

Современные рентгеновские системы контроля уровня жидкости обеспечивают точность измерения до ±1 мм, а максимальная скорость измерения достигает 72 000 бутылок в час, что полностью удовлетворяет потребности высокоскоростных производственных линий.

Благодаря использованию передовых алгоритмов обработки изображений (таких как обнаружение границ, анализ контуров и быстрая сверточная интеграция), система может точно определять положение уровня жидкости, поддерживая высокую точность распознавания даже в сложных ситуациях, связанных с пеной и пузырьками.

3.4 Возможность многопараметрического обнаружения

Помимо базового определения уровня жидкости, рентгеновская система может одновременно выполнять несколько задач контроля качества, таких как проверка герметичности крышек бутылок, обнаружение примесей и расчет объема. Эта функция «однократное обнаружение, множество результатов» еще больше повышает эффективность и экономичность контроля качества продукции.

4 Технические проблемы и решения

4.1. Взаимодействие со стенками контейнера

Неравномерная толщина стенок или сложная форма полиэтиленовых бутылок могут создавать проблемы при определении уровня жидкости. Для решения этой проблемы в новейших технических решениях используется модель разделения стенок контейнера, основанная на дифференциальном методе разности путей проникновения рентгеновского излучения под разными углами в одной и той же плоскости сканирования, что позволяет эффективно исключить влияние толщины стенок контейнера и материала на данные об ослаблении.

Технология двухэнергетического рентгеновского излучения, благодаря различиям в характеристиках ослабления высокоэнергетических и низкоэнергетических рентгеновских лучей, позволяет лучше различать материал контейнера и жидкость, повышая точность обнаружения.

4.2 Вопросы радиационной безопасности

Хотя доза облучения в системах обнаружения рентгеновского излучения контролируется в пределах безопасных значений, радиационная защита остается важным фактором при проектировании системы. Современное оборудование, как правило, использует многоуровневую защиту, включая свинцовые экранирующие слои и защиту с помощью дифракционной решетки, для обеспечения безопасности оператора.

Соответствующие международные и национальные стандарты (например, GB/T 25845-2010) содержат четкие указания по безопасному производству и использованию радиоактивных уровнемеров жидкости. Пользователи должны выбирать оборудование, соответствующее этим стандартам, и устанавливать строгие правила эксплуатации.

4.3 Скорость обработки алгоритма

Высокоскоростные производственные линии требуют от системы обнаружения чрезвычайно высокой производительности в режиме реального времени. В настоящее время передовые системы обнаружения используют устройства периферийных вычислений и специализированные механизмы ускорения (такие как TensorRT) для контроля общего времени обработки в пределах 50 миллисекунд, что соответствует требованиям обнаружения в режиме реального времени.

5. Анализ сценариев применения и преимуществ

Технология рентгеновского обнаружения уровня жидкости в полиэтиленовых бутылках нашла широкое применение в различных отраслях промышленности:

В индустрии напитков он используется для определения объема наполнения бутылок с водой, газированными напитками, фруктовыми соками и другими продуктами, гарантируя соответствие продукции номинальной вместимости и снижая потери из-за недолива или перелива.

В фармацевтической промышленности он используется для определения уровня жидкости в медицинской упаковке, такой как флаконы для инъекций и инфузий, обеспечивая точное введение лекарств и предотвращая отходы лекарств из-за неточных уровней жидкости.

В химической промышленности он используется для определения уровня жидкости в полиэтиленовых бутылках, используемых для упаковки таких продуктов, как шампуни и гели для душа, что позволяет поддерживать имидж бренда и защищать права потребителей.

Согласно статистическим данным, использование рентгеновских систем контроля уровня жидкости может повысить точность заполнения производственной линии более чем на 30%, снизить процент необнаруженных дефектных изделий до менее чем 3% и значительно повысить общую эффективность производства.

6 тенденций будущего развития

Благодаря технологическим достижениям, технология рентгеновского контроля уровня жидкости в полиэтиленовых бутылках развивается в направлении повышения интеллектуальности и эффективности:

Глубокая интеграция искусственного интеллекта и машинного обучения позволит системе обнаружения обладать самообучающимися и адаптивными возможностями, постоянно оптимизируя алгоритмы обнаружения и повышая адаптивность к различным продуктам и производственным условиям.

Интеграция технологии Интернета вещей (IoT) позволит обеспечить взаимосвязь данных между устройствами, превратив систему обнаружения в важную часть интеллектуальной производственной системы, обеспечивающую поддержку управления производством в режиме реального времени и всестороннюю информацию.

Постоянное повышение скорости и точности обнаружения останется ключевым направлением технологического развития. Благодаря достижениям в области технологий детекторов и алгоритмов обработки данных, ожидается, что будущие системы смогут достичь более высоких скоростей обнаружения при сохранении высокой точности.

Благодаря постоянному развитию рентгеновских технологий у нас есть основания полагать, что в будущем определение уровня жидкости в полиэтиленовых бутылках станет более точным и эффективным. Как утверждают исследователи, новые алгоритмы могут повысить точность идентификации опасных жидкостей до более чем 97%, одновременно снизив частоту ложноположительных результатов до менее 3%.

Для компаний, стремящихся к высококачественному производству, инвестиции в передовые технологии рентгеновского контроля уровня жидкости являются не только гарантией контроля качества, но и стратегическим выбором для повышения конкурентоспособности на рынке. В контексте интеллектуального производства эта технология будет продолжать развиваться, предоставляя более комплексные решения для различных отраслей.

- Предыдущий : Технология контроля качества и отслеживаемости продукции с помощью струйной печати на жестяной банке объемом 1 л: ключ к повышению качества продукции и эффективности отслеживания.

- Следующий : Технология визуального контроля качества стеклянных бутылок с помощью этикеток и струйной печати: интеллектуальный путь к повышению качества упаковки.