Исследование и применение технологии визуального контроля дефектов отделки стеклянных бутылок

1. Введение

Стеклянные бутылки широко используются в качестве упаковочной тары для пищевой, фармацевтической и косметической промышленности. Качество их отделки напрямую связано с герметичностью, безопасностью и сроком службы продукта. Дефекты отделки, такие как трещины, заусенцы и другие дефекты, могут не только привести к утечке и порче содержимого, но и даже к травмам потребителей. Традиционные методы ручного контроля подвержены ограничениям разрешения и усталости человеческого глаза, что приводит к низкой эффективности и ограниченной надежности. С развитием технологий машинного зрения методы онлайн-контроля дефектов отделки стеклянных бутылок, основанные на компьютерном зрении, стали одним из основных направлений исследований в отрасли. Этот метод обеспечивает бесконтактную, высокоэффективную и точную проверку, отвечая строгим требованиям к контролю качества современного промышленного производства.

В процессе производства стеклянных бутылок дефекты отделки могут возникать по разным причинам, включая сырье, производственные процессы и транспортировку. Исследования показали, что только ручная проверка часто приводит к высокому уровню пропусков обнаружения – 3–5%, что неприемлемо для крупномасштабного промышленного производства. Технология машинного зрения использует оборудование для получения изображений отделки бутылок и алгоритмы цифровой обработки изображений для анализа и выявления дефектов. Это автоматизирует и интеллектуализирует процесс проверки, значительно повышая эффективность и точность проверки.

В данной статье систематически рассматриваются основные типы дефектов отделки стеклянных бутылок и их последствия, анализируются ключевые технологии для систем контроля на основе машинного зрения, изучаются текущие технические проблемы и прогнозируются будущие тенденции развития, что служит справочной информацией для исследователей и технических специалистов в смежных областях.

2. Типы и последствия дефектов отделки

Дефекты горлышка стеклянных бутылок можно разделить на различные типы в зависимости от их морфологии, местоположения и причины возникновения. Каждый дефект оказывает различное влияние на качество продукции. Глубокое понимание характеристик этих дефектов имеет решающее значение для разработки эффективных стратегий контроля.

Трещины: Это наиболее распространенные дефекты отделки, которые можно разделить на различные типы в зависимости от их глубины и местоположения. Глубокие трещины обычно имеют глубину более 2 мм и простираются от внутреннего края горлышка бутылки до внешнего края, что делает их легко обнаруживаемыми невооруженным глазом. Неглубокие трещины, с другой стороны, представляют собой неглубокие трещины на верхнем крае горлышка бутылки, глубиной менее 2 мм. Для их обнаружения требуются определенные углы освещения, и их с большей вероятностью можно пропустить. Неглубокие трещины также представляют серьезную угрозу для продуктов с высокими требованиями к герметизации (таких как бутылки для напитков и фармацевтических препаратов). В течение нескольких дней после розлива и укупорки могут возникнуть такие проблемы, как поднятие вакуумных предохранительных кнопок и утечка воздуха, что приводит к порче содержимого.

Дефекты структурной деформации в первую очередь влияют на геометрию и размерную точность горлышка бутылки. Фланцы (выпуклые ободки) представляют собой горизонтально выступающие кусочки стекла с внешнего края горлышка бутылки. Скошенные ободки характеризуются непараллельностью между горлышком бутылки и основанием, превышающей стандарт параллельности. Выпуклые ободки характеризуются выпячиванием горлышка бутылки, что приводит к чрезмерным размерам горлышка бутылки. Эти дефекты могут повлиять на герметичность бутылочных крышек, особенно на автоматизированных производственных линиях, и привести к затруднению или ненадлежащему уплотнению. Кроме того, шероховатость (заусенцы) на горлышке бутылки (заусенцы) вызвана некачественной отделкой штампа, что приводит к шероховатой поверхности. Это недопустимо для продукции с высокими требованиями к качеству (например, пивных бутылок).

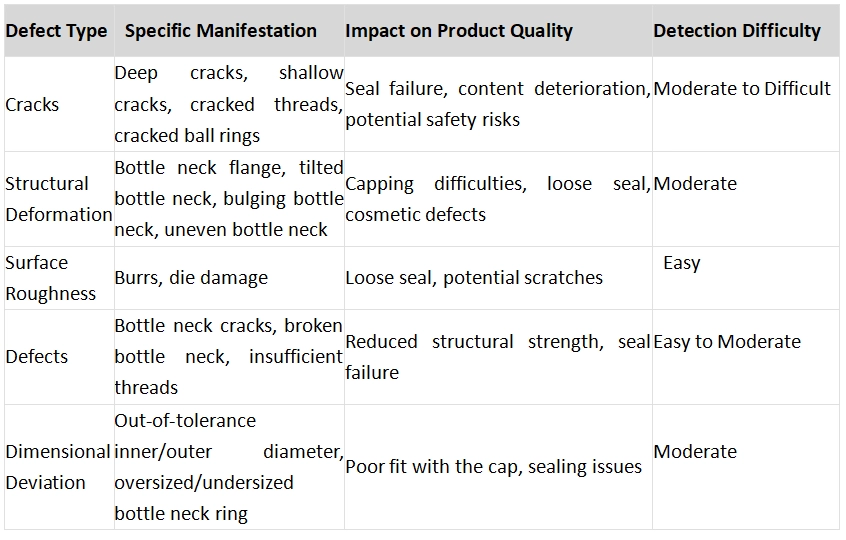

Такие дефекты, как трещины, сколы или отсутствие ободка на горлышке, возникают в результате ударов или ненадлежащего формования. Эти дефекты не только портят внешний вид, но и снижают структурную целостность горлышка, что может привести к дальнейшему повреждению при транспортировке или использовании. В таблице 1 представлена подробная классификация основных типов дефектов горлышек стеклянных бутылок и их последствий.

Таблица 1: Основные типы дефектов горлышек стеклянных бутылок и их последствия

Помимо вышеперечисленных дефектов, заусенцы на горлышке (как внутреннем, так и внешнем) также являются распространённой проблемой. Это кольцеобразные осколки стекла, выступающие из внутреннего диаметра горлышка. Они могут нарушить герметичность крышки и привести к попаданию осколков стекла в бутылку, загрязняя содержимое. Эти дефекты требуют особого внимания при инспекции, поскольку зачастую они лишь незначительно отличаются от обычного горлышка и требуют использования систем визуализации высокого разрешения и точных алгоритмов для их обнаружения. 3 ключевые технологии систем визуального контроля

Система контроля качества стеклянных бутылок на основе машинного зрения обычно состоит из модуля получения изображений, модуля обработки изображений и модуля классификации и принятия решений. Каждый модуль включает в себя несколько ключевых технологий, выбор которых напрямую влияет на производительность и надежность системы контроля.

3.1 Предварительная обработка изображения и окончательное позиционирование

Предварительная обработка изображений — это первый этап процесса контроля, направленный на улучшение качества изображения и выявление дефектов. К распространённым методам предварительной обработки относятся гауссовская фильтрация для удаления шума, бинаризация изображения для разделения переднего и заднего планов, а также заливка изображения для соединения неоднородных областей. Метод максимальной межклассовой дисперсии (метод Оцу) — распространённый метод автоматического определения порога бинаризации. Он обеспечивает оптимальную сегментацию путём расчёта максимальной межклассовой дисперсии между фоном изображения и целевым объектом.

Позиционирование конечной позиции является основой последующего обнаружения дефектов. Неточное позиционирование может привести к ложным и неполным обнаружениям. Распространенные методы позиционирования включают:

Усреднение координат пикселей: этот метод вычисляет положение центра круга, используя средние координаты белых пикселей вдоль края горлышка. Этот метод прост, но подвержен артефактам. Преобразование окружности Хафа: этот метод отлично обнаруживает идеально круглые контуры, но его эффективность значительно снижается при наличии дефектов на горлышке бутылки.

Подгонка круга: этот метод использует пиксели на краях для подгонки максимально близкого круга, что обеспечивает хорошую устойчивость к незначительным дефектам.

Итерационная подгонка: этот улучшенный метод подгонки сортирует остатки подогнанного внешнего края и устраняет мешающие пиксели, а затем выполняет итерацию с течением времени, чтобы эффективно преодолеть влияние дефектных пикселей на распознавание круга.

Исследования показали, что метод итеративной подгонки обеспечивает значительно более высокую точность позиционирования, чем традиционные методы. При тестировании 500 изображений горлышек бутылок с различными дефектами время выполнения составило всего 0,01 секунды, что делает его пригодным для обнаружения в режиме реального времени.

3.2 Выявление дефектов и извлечение признаков

После точного определения положения горлышка бутылки следующим шагом является выявление и устранение дефектов. Распространенные методы включают:

Преобразование полярных координат: этот метод преобразует изображение горлышка бутылки из декартовой системы координат в полярную, расширяя круглое горлышко бутылки до прямоугольного изображения для более удобного анализа. После этого преобразования трещины и дефекты можно обнаружить, сканируя изменения в оттенках серого. Например, вычисляя производную второго порядка от значения в оттенках серого (оператор Лапласа), можно выделить резкие изменения в оттенках серого в области трещин.

Метод кругового сканирования: луч испускается из центра горлышка бутылки, сканируя область горлышка с фиксированным угловым шагом, и регистрируется количество белых пикселей в каждом углу. Если количество белых пикселей значительно уменьшается при определённых углах, это может указывать на зазор; если количество белых пикселей значительно увеличивается, это может указывать на трещину. Для повышения эффективности диапазон сканирования можно сузить, чтобы обнаруживать только определённую кольцевую область между внутренним и внешним радиусами горлышка бутылки.

Динамическая пороговая сегментация: Из-за неравномерного освещения и отражающих поверхностей на горлышке бутылки сегментация с фиксированным порогом часто не даёт идеальных результатов. Технология динамической пороговой сегментации адаптивно корректирует порог в зависимости от локальных характеристик изображения, повышая точность сегментации дефектов.

Для извлечения признаков дефектов можно извлечь различные параметры признаков, такие как дисперсия оттенков серого, особенности текстуры и особенности геометрической формы. Исследования показали, что извлечение шести признаков поверхности и их объединение с генетическим алгоритмом для оптимизации входных параметров экстремальной обучающейся машины (ELM) позволяет достичь высокой точности классификации при тестировании 569 образцов. 3.3 Решение о классификации и объединение информации

После извлечения признаков требуется классификатор для определения качества горлышка бутылки. Простые пороговые классификаторы могут обнаруживать очевидные дефекты, но для сложных дефектов требуются продвинутые алгоритмы распознавания образов. Исследования показали, что экстремальная обучающая машина (ELM) в сочетании с оптимизацией на основе генетических алгоритмов превосходит традиционные алгоритмы LVQ и нейронные сети BP в обнаружении дефектов горлышка стеклянной бутылки.

Технология слияния информации — важный способ повышения надёжности системы. Объединяя результаты нескольких проверок или информацию с других датчиков, можно снизить вероятность ложных срабатываний. Например, система тратит около 400 миллисекунд на проверку каждой стеклянной бутылки, за это время она успевает сделать около 20 снимков горлышка бутылки (каждый снимок занимает около 20 миллисекунд). Интеграция результатов этих нескольких проверок значительно повышает надёжность правильного решения системы.

4 Технические проблемы и тенденции развития

Несмотря на то, что технология машинного зрения достигла значительного прогресса в области контроля качества стеклянных бутылок, она по-прежнему сталкивается с рядом технических проблем и возможностей для развития. 4.1 Текущие технические проблемы

Существующие системы визуального контроля сталкиваются со следующими основными проблемами на практике:

Обнаружение мелких дефектов: существующие алгоритмы склонны пропускать мелкие, неглубокие трещины или трещины на горлышках бутылок, особенно когда размер дефекта приближается к пределу разрешения изображения. Исследования показали, что при небольшом дефекте система может чаще считать его нормальным, чем дефектным. Из-за механизма объединения информации система может ошибочно считать продукт соответствующим требованиям.

Неравномерное освещение и помехи, связанные с отражением: высокая отражающая способность стекла может привести к частичному пересвечиванию или затенению изображения, скрывая истинные дефекты. Хотя эту проблему можно решить за счёт оптимизации конструкции источника света, найти фундаментальное решение по-прежнему сложно.

Конфликт между требованиями реального времени и скоростью обработки: высокоскоростные производственные линии требуют от систем контроля предельно короткого времени (обычно 100–500 мс), а сложные алгоритмы обработки изображений требуют значительных вычислительных ресурсов. Баланс между точностью и скоростью — ключевой вопрос в практических приложениях.

Ошибка позиционирования центра окружности: Существующие методы позиционирования центра окружности имеют свои собственные ошибки. В частности, координаты центра, рассчитанные с помощью математической статистики, неизбежно имеют определённые отклонения, что приводит к потере информации о мелких трещинах. При соединении дефектных областей с краями точность подгонки краев с точностью до субпикселя значительно снижается.

4.2 Тенденции будущего развития

Для решения вышеперечисленных задач технология визуального контроля качества отделки стеклянных бутылок развивается в следующих направлениях:

Применение технологий глубокого обучения: Традиционные методы машинного обучения требуют ручного проектирования признаков, в то время как глубокое обучение позволяет автоматически изучать признаки дефектов, обеспечивая более эффективное распознавание сложных и трудноуловимых дефектов. В частности, такие технологии, как свёрточные нейронные сети (CNN) и генеративно-состязательные сети (GAN), обеспечивают высокоточное распознавание даже при небольшом количестве выборок.

Объединение данных с нескольких датчиков: объединение технологий 2D-зрения, 3D-зрения и многоспектральной визуализации для получения многомерной информации о горлышке бутылки, что позволяет преодолеть ограничения одного датчика. 3D-зрение позволяет получать информацию о глубине горлышка бутылки, эффективно отличая истинные дефекты от поверхностных пятен или изменений цвета.

Оптимизация платформ обработки в реальном времени: С развитием встроенных графических процессоров и специализированных чипов обработки изображений на периферийных вычислительных устройствах можно реализовать более сложные алгоритмы для удовлетворения потребностей высокоскоростной обработки в реальном времени. Возможности адаптивного обучения: Будущие системы контроля будут обладать более развитыми возможностями самообучения, что позволит им непрерывно корректировать и оптимизировать параметры модели на основе фактических данных производственной линии, адаптируясь к новым типам продукции и характеру дефектов.

Важно отметить, что системы визуального контроля не предназначены для полной замены ручного контроля, а скорее для создания интеллектуальных систем контроля, взаимодействующих с человеком. Система отвечает за эффективный и неутомимый первичный отбор, в то время как человек отвечает за комплексное оценивание и оптимизацию системы. Эти два фактора дополняют друг друга и совместно улучшают контроль качества продукции.

5 Заключение

Технология визуального контроля дефектов горлышка стеклянных бутылок объединяет передовые технологии из различных областей, включая цифровую обработку изображений, машинное обучение и оптоэлектронику, создавая эффективное и точное решение для контроля качества. От традиционных алгоритмов обработки изображений до интеллектуального контроля на основе глубокого обучения, эта область продолжает развиваться, обеспечивая постоянное повышение точности и эффективности контроля.

Существующие исследования показывают, что хорошая система визуального контроля способна правильно идентифицировать трещины на горлышке бутылки с вероятностью 99%, дефекты горлышка бутылки – 100%, а деформацию корпуса – 98%, что обеспечивает общую точность распознавания, превышающую 97,4%. Однако для решения таких задач, как обнаружение мельчайших дефектов и обработка сложных отражающих поверхностей, необходимы дальнейшие исследования и инновации.

Благодаря развитию технологий искусственного интеллекта и новым датчикам, обнаружение дефектов горлышка стеклянных бутылок станет более интеллектуальным, эффективным и надежным, обеспечивая надежную защиту упаковки в таких отраслях, как пищевая и фармацевтическая. Этот технологический прогресс также будет способствовать улучшению контроля качества и интеллектуальному производству во всей упаковочной отрасли.