Технология визуального контроля дефектов крышек ПЭТ-бутылок: от принципов к промышленному применению

На высокоскоростных линиях производства напитков качество запечатывания каждой крышки бутылки имеет решающее значение для безопасности пищевых продуктов и репутации компании. Технология визуального контроля, позволяющая машинам «видеть» едва заметные дефекты на крышках, стала важнейшим компонентом современного промышленного контроля качества.

ПЭТ-бутылки повсеместно используются в быстроразвивающихся отраслях потребительских товаров (FMCG), таких как напитки и фармацевтические препараты. Качество крышки бутылки, являющейся основным компонентом упаковки и запечатывания, напрямую влияет на безопасность и качество содержимого. Традиционное обнаружение дефектов крышек бутылок основано в первую очередь на ручном визуальном осмотре, который страдает низкой эффективностью, высокой трудоемкостью и высоким процентом пропущенных проверок.

Новейшая технология компрессионного формования бутылочных крышек позволяет производить ПЭТ-крышки со скоростью 24 000–48 000 штук в час. Однако высокая скорость производства увеличивает вероятность возникновения дефектов.

Технология обнаружения дефектов крышек ПЭТ-бутылок на основе машинного зрения стала ключевым техническим инструментом для обеспечения качества продукции.

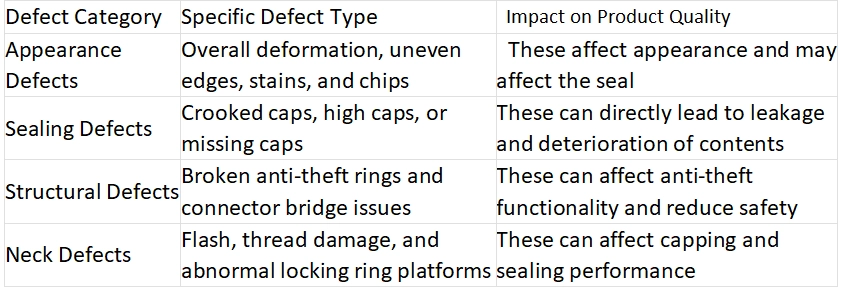

I. Распространенные типы дефектов крышек для ПЭТ-бутылок и их последствия

Дефекты крышек для ПЭТ-бутылок весьма разнообразны и могут быть разделены на следующие категории в зависимости от их формы и местоположения:

К дефектам внешнего вида в первую очередь относятся общая деформация крышки, вмятины по краям, пятна и царапины. Эти дефекты не только портят внешний вид продукта, но и могут ухудшить его герметичность. Например, общая деформация крышки может привести к неплотному прилеганию к горлышку бутылки, что может привести к утечке или газообмену.

Дефекты герметизации, такие как перекошенная крышка, высокая крышка или её отсутствие, напрямую влияют на целостность упаковки. Из-за перекошенной крышки может образоваться зазор между крышкой и горлышком бутылки, что может привести к утечке жидкости или проникновению газа; высокая крышка указывает на то, что крышка закручена неплотно, что также нарушает герметичность.

К конструктивным дефектам относятся чрезмерная ширина противоугонного кольца и поломка соединительной перемычки. Полная или частичная поломка соединительной перемычки в противоугонном кольце может поставить под угрозу безопасность изделия и привести к его ненадлежащему функционированию.

Дефекты, связанные с горлышком, включают облой на горлышке бутылки, некачественное формование внутренней горловины и нестандартный диаметр площадки запорного кольца. Эти дефекты возникают из-за проблем с производством преформ или выдувным формованием, но могут напрямую влиять на герметичность крышки. Например, чрезмерный облой на горлышке бутылки может повредить наружную пробку крышки, нарушая герметичность; в то время как облой на резьбе может препятствовать завинчиванию крышки и легко приводить к её деформированию.

Таблица 1: Распространенные типы дефектов и их влияние на крышки для ПЭТ-бутылок

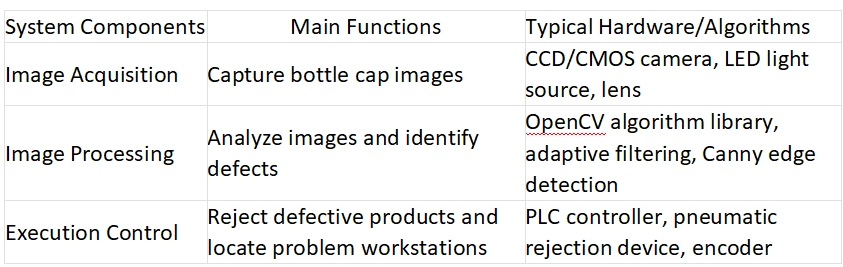

II. Компоненты системы визуального контроля крышек ПЭТ-бутылок

Полная система визуального контроля крышек ПЭТ-бутылок обычно состоит из трех основных компонентов: блока получения изображений, блока обработки изображений и блока управления выполнением.

1. Блок получения изображений

Блок получения изображений — это «глаз» системы, отвечающий за получение чётких изображений крышки бутылки. Обычно он включает в себя такие компоненты, как светодиодный источник света, промышленную камеру (ПЗС или КМОП), объектив и плату получения изображений.

Что касается визуализации, широко используется силуэтная визуализация с подсветкой, которая позволяет чётко зафиксировать контуры образца. Для полного охвата цилиндрической поверхности крышки бутылки часто используется многокамерная система, например, трёхкамерная система с углом обзора 120° между камерами, что обеспечивает полное изображение боковой поверхности крышки бутылки без поворота бутылки.

Проектирование освещения критически важно для качества изображения. Правильное освещение может подчеркнуть особенности объекта и уменьшить помехи от отражений и теней. Светодиодные источники света являются предпочтительным методом освещения для систем машинного зрения благодаря своему долгому сроку службы, превосходной стабильности и широким возможностям настройки.

2. Блок обработки изображений

Блок обработки изображений — это «мозг» системы визуального контроля, отвечающий за анализ и обработку полученных изображений, а также выявление дефектов. Этот блок обычно включает в себя такие этапы, как предварительная обработка изображений, извлечение признаков, а также классификация и идентификация дефектов.

На этапе предобработки изображений часто применяется адаптивная медианная фильтрация для удаления шума, итеративная пороговая сегментация — для бинаризации, а оператор Кэнни — для выделения контуров. Эти методы эффективно выделяют характерные контуры крышки, закладывая основу для последующей идентификации дефектов.

Для сложных типов дефектов требуются более продвинутые алгоритмы. Например, для обнаружения посторонних предметов на поверхности крышки бутылки вместо традиционного RGB-пространства можно использовать цветовое пространство HSV, чтобы преодолеть недостатки, связанные с неравномерной градацией серого на поверхности крышки и нечеткими характеристиками посторонних предметов. Для малозаметных дефектов, таких как сломанные перемычки, хорошие результаты показал алгоритм сегментации с динамическим порогом. Этот алгоритм использует фильтрацию среднего значения для выделения фоновой области, сравнивает проверяемое изображение с фоном и устанавливает динамический порог для сегментации поврежденной области.

3. Отдел контроля исполнения

Блок управления выполнением отвечает за выполнение соответствующих операций на основе результатов обработки. Обычно он состоит из ПЛК (программируемого логического контроллера), пневматического устройства отбраковки и системы позиционирования. При обнаружении дефектного продукта система посылает сигнал на ПЛК, который управляет электромагнитным клапаном, приводящим в действие цилиндр, удаляя некачественный продукт с производственной линии. Современные системы также включают функцию позиционирования, которая регистрирует позицию укупорочной машины, соответствующую дефектному продукту, предоставляя точную информацию для ремонта и регулировки.

Таблица 2: Типичная конфигурация системы визуального контроля крышек ПЭТ-бутылок

III. Алгоритмы обнаружения ключей и технологические инновации

Основная технология системы визуального контроля крышек ПЭТ-бутылок заключается в алгоритмах обработки изображений, а разные дефекты требуют разных методов обнаружения.

1. Алгоритм позиционирования и извлечения контура крышки бутылки

Позиционирование крышки — первый шаг в обнаружении дефектов. Использование оператора Кэнни для определения краёв в сочетании с выделением контуров по 8 окрестностям позволяет точно определить положение крышки на изображении. Затем метод наименьших квадратов используется для аппроксимации контура верхней части крышки и линий опорных петель, вычисляя их относительное положение и угол, что служит основой для определения высоты или искривления крышки.

2. Специальный алгоритм обнаружения сложных дефектов

Традиционная обработка изображений в оттенках серого ограничена в своей эффективности для обнаружения посторонних предметов на поверхности крышки бутылки. Исследования показали, что преобразование изображений из цветового пространства RGB в цветовое пространство HSV и использование компонента насыщенности позволяют эффективно выделить признаки посторонних предметов и повысить точность обнаружения. Для малозаметных дефектов, таких как частично сломанная перемычка противоугонного кольца, метод с фиксированным порогом не обеспечивает эффективной сегментации продукта из-за малого зазора (0,2–0,3 мм) и резкого распределения оттенков серого. Алгоритм динамической пороговой сегментации, основанный на оценке фона и сравнении разностей, позволяет точно выявлять эти малозаметные дефекты.

3. Решения для аппаратного ускорения обработки

Для удовлетворения требований высокоскоростных производственных линий некоторые системы используют аппаратные решения для ускорения, такие как ПЛИС (программируемые логические интегральные схемы). Например, система контроля на базе SoPC (система на кристалле) использует ПЛИС EP2C35F6726C. Используя возможности параллельной обработки оборудования, она сокращает время обработки примерно до 90 мс на бутылку, что значительно быстрее, чем программные решения (обычно 2–3 бутылки в секунду).

IV. Результаты промышленного применения и перспективы технологий

Технология визуального контроля крышек для ПЭТ-бутылок широко применяется в индустрии напитков и фармацевтике, давая значительные результаты.

1. Результаты промышленного применения

Реальные испытания показали, что системы визуального контроля способны достигать точности обнаружения более 99% и обрабатывать более 12 000 бутылок в час, что значительно превосходит эффективность и точность ручного контроля. Например, система контроля колец для ПЭТ-бутылок без опоры на фармацевтическом заводе обеспечивает точность 99,97% при обнаружении исправных колец и 99,20% при обнаружении посторонних предметов на поверхности колец и сломанных колец. Система визуального контроля, разработанная Hangzhou Wahaha Group, достигла точности 99,90% при испытаниях на реальной производственной линии, обеспечивая 100%-ное обнаружение дефектной продукции и всего 0,08% ложных отбраковок.

2. Тенденции развития технологий

В будущем технология визуального контроля крышек из ПЭТ-бутылок будет развиваться в сторону интеллектуальных и интегрированных возможностей. В область визуального контроля внедряются технологии искусственного интеллекта и глубокого обучения. Благодаря операциям свертки и обучению на малых выборках они создают модели контроля, более подходящие для конкретных продуктов, расширяют диапазон контроля и повышают эффективность оборудования.

Сочетание облачной платформы обучения и обслуживания с технологией периферийных вычислений позволяет системе непрерывно оптимизировать алгоритмы посредством удаленных обновлений, обеспечивая при этом производительность в режиме реального времени. Технологии трехмерного визуального контроля, такие как лазерные системы смещения, позволяют определять положение крышки бутылки с точностью до микрона, предоставляя более полную трехмерную информацию, чем двумерное зрение. V. Заключение

Технология визуального контроля дефектов крышек из ПЭТ-бутылок стала незаменимым инструментом контроля качества в современном промышленном производстве. От первых простых фотоэлектрических детекторов до современных многокамерных систем машинного зрения, от традиционных алгоритмов обработки изображений до внедрения искусственного интеллекта, эта область достигла значительного прогресса.

С появлением Индустрии 4.0 технология визуального контроля крышек ПЭТ-бутылок станет ещё более интеллектуальной и сетевой. Она позволит не только выявлять дефекты, но и оптимизировать производственные процессы посредством анализа данных и предиктивного обслуживания, повышая общее качество продукции и эффективность. В будущем, благодаря возросшей вычислительной мощности и оптимизированным алгоритмам, системы визуального контроля достигнут новых высот в точности, скорости и адаптивности, обеспечивая более надёжный контроль качества для упаковочной промышленности.

Для производителей внедрение передовых систем визуального контроля — это не только способ повышения качества продукции, но и ключевой путь к снижению производственных затрат, укреплению имиджа бренда и внедрению интеллектуального производства. По мере распространения технологии и снижения затрат, технологии визуального контроля будут всё шире использоваться малыми и средними предприятиями, способствуя постоянному повышению качества во всей отрасли.