Технология визуального контроля этикеток на ПЭТ-бутылках: «Зоркий глаз» для качества упаковки

На высокоскоростных линиях по производству ПЭТ-бутылок системы визуального контроля точно выявляют различные дефекты этикеток со скоростью сотен бутылок в минуту, становясь важнейшей линией защиты для обеспечения качества продукции.

В таких отраслях, как пищевая промышленность, производство напитков и фармацевтика, ПЭТ-бутылки стали основным форматом упаковки благодаря их легкому весу и небьющимся свойствам. Поскольку скорость производственных линий продолжает расти, ручного контроля уже недостаточно для удовлетворения потребностей современного производства.

Технология машинного контроля стала незаменимым «гарантом качества» на производственных линиях, особенно в процессе проверки этикеток. Он может эффективно выявлять такие дефекты, как отсутствующие этикетки, неправильно маркированные этикетки и перекошенные этикетки.

1. Принцип проверки и компоненты системы

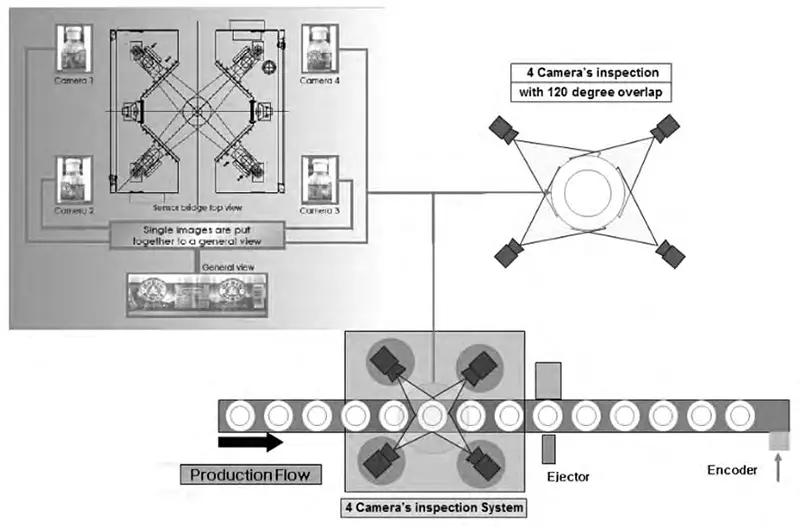

Система визуального контроля качества этикеток на ПЭТ-бутылках, основанная на технологии машинного зрения, выполняет автоматизированный контроль качества этикеток посредством получения, обработки и анализа изображений. В процессе работы ПЗС-камера высокого разрешения снимает изображения этикеток на ПЭТ-бутылках, проходящих через зону контроля, под разными углами.

Полученные изображения передаются в блок обработки изображений, где они проходят предварительную обработку и извлечение признаков, а затем сравниваются с заданными стандартными шаблонами этикеток. При обнаружении несоответствующих требованиям дефектов система немедленно подаёт сигнал, запуская механизм отбраковки, который автоматически удаляет некачественную продукцию с производственной линии.

Полная система визуального контроля обычно состоит из следующих основных компонентов:

Блок инспекции: включает в себя оптические компоненты, такие как ПЗС-камера высокого разрешения и светодиодный источник света, отвечающие за захват изображений этикеток.

Блок обработки изображений: использует специализированное программное обеспечение и алгоритмы обработки изображений для анализа и интерпретации полученных изображений.

Интерфейс «человек-машина»: обеспечивает интерактивный интерфейс, отображающий статус проверки, информацию о неисправностях и многое другое.

Блок управления: отвечает за общее управление и координацию системы.

Механизм отбраковки: обычно состоит из пневматического привода или руки сортировочного робота, отвечающего за отбраковку некачественной продукции.

2. Основные типы технологий для проверки этикеток

Технология комплексной инспекции на 360 градусов

Учитывая уникальные характеристики цилиндрических ПЭТ-бутылок, скоординированная работа нескольких камер имеет ключевое значение для комплексной проверки этикеток. Размещение четырёх ПЗС-камер высокого разрешения с зонным сканированием с интервалом 90 градусов вокруг продукта позволяет осуществлять 360-градусный осмотр этикетки. Другой технический подход использует режим «одновременного и асинхронного запуска», позволяющий наблюдать за этикетками с шести различных углов. В сочетании с фронтальной и фоновой подсветкой этот метод чётко отображает этикетку и её дефекты. Это решение эффективно выявляет такие дефекты, как отсутствие этикеток, этикетки со стыками, этикетки с высоким и низким профилем, а также этикетки с перфорацией.

Технология контроля стыков

Для контейнеров с неопределённым углом поворота на конвейере инспекционное оборудование использует структуру мягкого света и принципы диффузного отражения для получения 360-градусных изображений этикетки с разных ракурсов. Затем оно использует запатентованный алгоритм сшивки для автоматического выявления различных дефектов этикетки.

Эта технология особенно подходит для проверки этикеток на бутылках специальной формы, например, квадратных, и обеспечивает такие преимущества, как высокая скорость проверки и точность.

Технология оптической визуализации

Оптическая конструкция системы контроля напрямую влияет на качество изображения. Телецентрическая оптическая конфигурация эффективно снижает искажения изображения, обеспечивая точность и достоверность контроля. Для различных материалов этикеток и бутылок система использует различные методы освещения, например, сочетание фронтальной и фоновой подсветки, для повышения точности контроля. 3. Распространенные дефекты этикеток и возможности их обнаружения

Системы визуального контроля могут выявлять различные дефекты этикеток:

Дефекты наличия этикеток: основные проблемы, такие как отсутствие или пропажа этикеток.

Дефекты положения этикеток: ошибки размещения этикеток, такие как неровные этикетки, смещенные по горизонтали этикетки и наклонные этикетки.

Дефекты целостности этикетки: Физические повреждения, такие как трещины по краям, смятые этикетки, деформированные углы и перфорации.

Дефекты содержимого этикеток: проблемы, связанные с содержимым, такие как перевернутые этикетки, неправильно обрезанные этикетки, неправильно напечатанные этикетки и пустые этикетки.

Ошибки типа этикетки: несовпадающие этикетки, смешанные этикетки и другие несовпадающие этикетки.

Современные системы визуального контроля способны обрабатывать до 36 000–48 000 бутылок в час, что отвечает требованиям высокоскоростных производственных линий. Благодаря уникальным алгоритмам обработки изображений система точно выявляет различные дефекты этикеток даже при небольшом вращении бутылки.

4. Ценность применения и отраслевая значимость

Применение технологии визуального контроля этикеток на ПЭТ-бутылках дает производителям множество преимуществ:

С точки зрения обеспечения качества, автоматизированная инспекция эффективно предотвращает жалобы потребителей и отзывы продукции с рынка, вызванные ошибками в маркировке. Этикетки — основной канал коммуникации между продуктами и потребителями, а их ясность и точность напрямую влияют на имидж бренда.

Системы визуального контроля обеспечивают непрерывную круглосуточную работу, повышая эффективность производства, что значительно сокращает время простоя и адаптируется к требованиям крупномасштабного непрерывного производства. Высокая скорость инспекции системы (до 48 000 контейнеров в час) значительно превосходит эффективность ручного визуального контроля.

С точки зрения контроля затрат, автоматизированный контроль снижает трудозатраты и потребность в квалифицированных специалистах. Раннее выявление проблем с маркировкой предотвращает ненужный расход упаковочных материалов и снижает последующие затраты на исправление ошибок.

Системы визуального контроля также автоматически генерируют отчёты о проверке, документируя статус этикетки каждой бутылки и обеспечивая прослеживаемость качества продукции. Эта функция критически важна для соблюдения требований к целостности данных систем управления качеством, таких как GMP и HACCP.

5. Вопросы внедрения и будущие тенденции

Успешное внедрение системы визуального контроля этикеток для ПЭТ-бутылок требует учёта множества факторов. Выбор оборудования следует комплексно оценивать, учитывая такие параметры, как скорость линии, тип бутылки и требуемая точность контроля.

Установка обычно выполняется после этикетировщика/этикетировщика для этикетирования рукавов, чтобы выявлять и отбраковывать дефектную продукцию на ранних этапах процесса упаковки. Системная интеграция должна обеспечивать плавное взаимодействие инспекционного оборудования с другим оборудованием производственной линии, включая синхронизированное управление механизмом отбраковки.

В будущем технология визуального контроля этикеток на ПЭТ-бутылках будет развиваться в сторону более интеллектуального и комплексного подхода:

Применение технологий искусственного интеллекта: Интеграция моделей машинного обучения позволит повысить точность контроля в сложных сценариях (например, светоотражающие бутылки и сложные узоры).

Интеграция промышленного Интернета вещей (IIoT): взаимодействие с системами MES и ERP для достижения интеллектуального управления всей производственной линией.

Повышение скорости контроля: поскольку скорость производственных линий продолжает расти, вычислительная мощность систем контроля также будет продолжать расти.

Многофункциональная интеграция: объединение функций проверки этикеток с проверкой крышек, определением уровня жидкости и другими в одном устройстве для достижения комплексной многопараметрической проверки.

Благодаря постоянному развитию технологий системы визуального контроля становятся всё более интеллектуальными и эффективными. В будущем оборудование для визуального контроля будет включать в себя алгоритмы искусственного интеллекта и машинного обучения, что позволит ему адаптироваться к различным производственным условиям и даже прогнозировать потенциальные проблемы с качеством.

Для производителей ПЭТ-упаковки инвестиции в передовые технологии визуального контроля — это не только необходимая мера для повышения качества продукции, но и ключевой компонент построения интеллектуальной производственной системы. Только интеграция современных технологий контроля во весь производственный процесс позволит им оставаться конкурентоспособными на всё более конкурентном рынке.