Технология определения уровня в банке: «невидимый страж» качества напитков

На производственной линии тысячи банок проносятся мимо со скоростью одной минуты, а пара «орлиных глаз» неустанно следит за качеством наших напитков.

На современных заводах по розливу банки движутся по конвейерным лентам со скоростью более 1200 банок в минуту. Невооруженным глазом едва ли можно различить детали каждой банки, но один из важнейших показателей качества—уровень жидкости—напрямую связана с качеством продукции и репутацией компании.

Технология определения уровня жидкости решает отраслевую проблему визуального контроля уровня жидкости в герметичных емкостях, становясь незаменимым этапом контроля качества на линиях розлива напитков, пива и других продуктов.

1. Технический принцип: как рентгеновские лучи «видят насквозь» банки

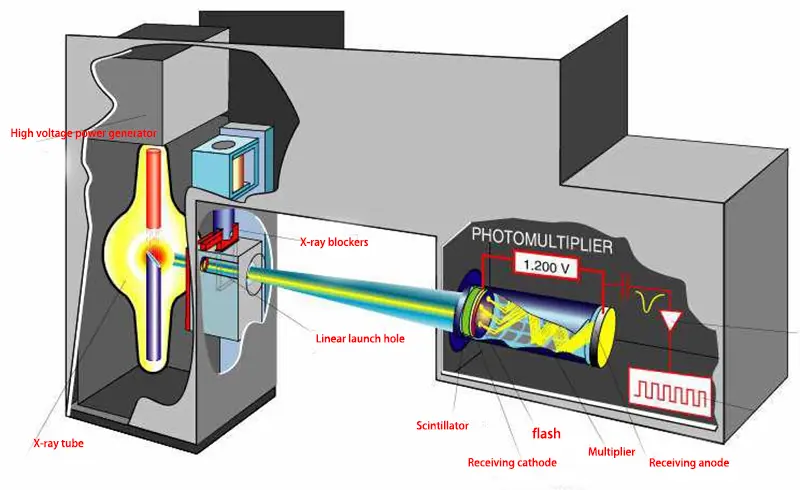

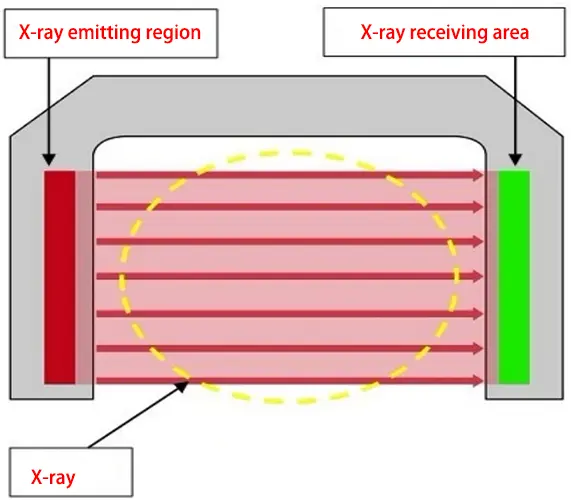

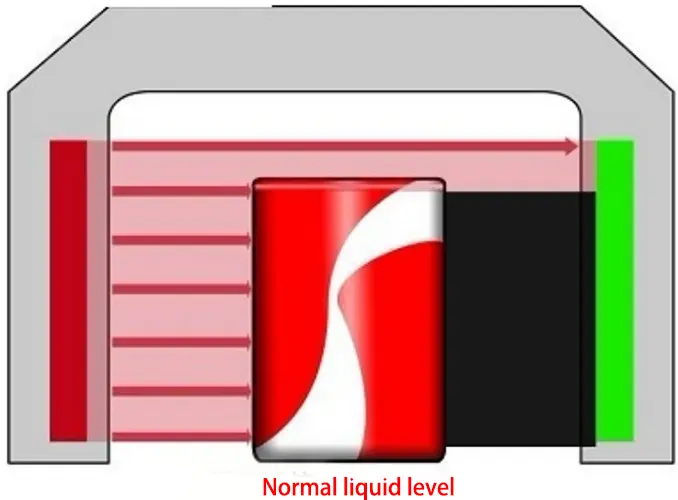

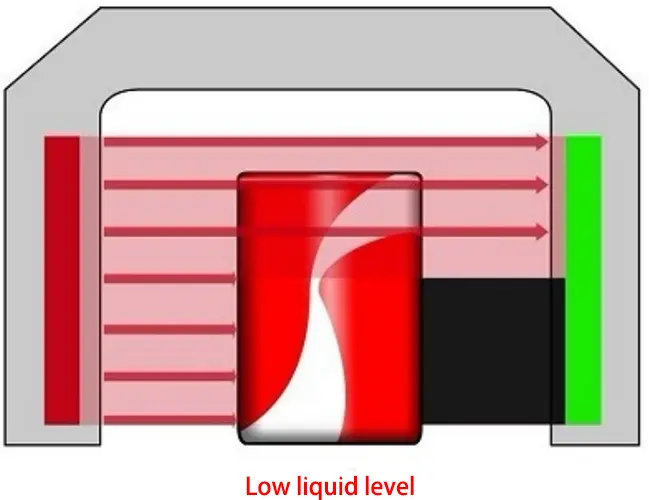

Технология определения уровня жидкости в банке основана на физических принципах взаимодействия излучения с веществом. Когда рентгеновские лучи проникают в банку, жидкость внутри поглощает и ослабляет излучение. Разные уровни жидкости приводят к разной интенсивности излучения на детекторе.

Анализируя эти изменения интенсивности, система точно определяет фактическое положение поверхности жидкости в банке. Весь процесс проверки включает три ключевых этапа:

Получение сигнала: Источник рентгеновского излучения генерирует поток низкоэнергетических фотонов, которые проникают в движущиеся банки; детектор принимает переданное излучение и преобразует его в электрический сигнал.

Преобразование сигнала: собранный аналоговый сигнал преобразуется в цифровой сигнал с помощью преобразователя, например AD781, для последующей обработки.

Интеллектуальное решение: с помощью ПЛИС (программируемой пользователем вентильной матрицы) или встроенной системы в качестве основного контроллера цифровой сигнал анализируется и обрабатывается, сравнивается с заданными стандартными значениями, и в режиме реального времени выполняется определение соответствия уровня жидкости.

Этот бесконтактный метод измерения принципиально решает проблему невозможности традиционных методов взвешивания измерять объем жидких материалов, заполняемых на производственной линии.

2. Технологическая эволюция: от ручных выборочных проверок к полностью автоматизированному контролю

До появления оборудования для измерения уровня жидкости, производство напитков в основном полагалось на ручные выборочные проверки качества. Работники производственной линии периодически извлекали небольшие количества продукта из линии и оценивали уровень жидкости взвешиванием или встряхиванием. Этот метод был неэффективным, давал высокую погрешность и не обеспечивал комплексного контроля качества. С развитием технологий технология измерения уровня жидкости претерпела три основных этапа развития:

Этап 1: Контактное механическое обнаружение, при котором уровень жидкости измеряется посредством физического контакта, но подвержено загрязнению продукта и работает медленно.

Этап 2: Оптические и ультразвуковые технологии обнаружения, которые позволяют проводить бесконтактные измерения, но менее приспособлены к непрозрачным емкостям и характеристикам жидкостей (таким как цвет и пена).

Этап 3: Применение технологии рентгеновской визуализации, которая действительно обеспечивает быстрое, точное и бесконтактное обнаружение непрозрачных контейнеров, таких как банки.

Современное оборудование для определения уровня жидкости превратилось в интеллектуальные системы, которые объединяют рентгеновскую технологию, машинное зрение и автоматическое управление, достигая точности обнаружения±0,5 мм и скоростью более 1200 банок в минуту.

3. Технические преимущества: почему это стало отраслевым стандартом

Быстрое внедрение оборудования для определения уровня банок на современных производственных линиях обусловлено, прежде всего, его многочисленными техническими преимуществами.

Высокая точность и эффективность — его основные преимущества. В статических условиях точность обнаружения достигает±0,5 мм, что соответствует самым строгим отраслевым стандартам. Скорость обнаружения соответствует высокоскоростным производственным линиям с максимальной производительностью 72 000 банок в час, что позволяет осуществлять комплексный контроль качества продукции.

Высокая адаптивность оборудования позволяет ему работать в сложных производственных условиях. Оно может работать с ёмкостями различной ёмкости (от 250 до 1000 мл) и формы, а его высокая помехоустойчивость обеспечивает стабильную работу во влажных и вибрирующих промышленных условиях.

Прослеживаемость данных улучшает управление качеством. Система регистрирует данные проверки каждого продукта в режиме реального времени, обеспечивая прослеживаемость производственных партий и анализ качества, создавая основу для оптимизации процесса.

По сравнению с традиционными методами измерения, автоматизированное оборудование для измерения уровня жидкости позволяет значительно снизить эксплуатационные расходы. Бесконтактный датчик имеет длительный срок службы и прост в обслуживании. Кроме того, благодаря точному контролю объёма наполнения он эффективно сокращает потери продукта.

4. Сценарии применения: от производственных линий до защиты бренда

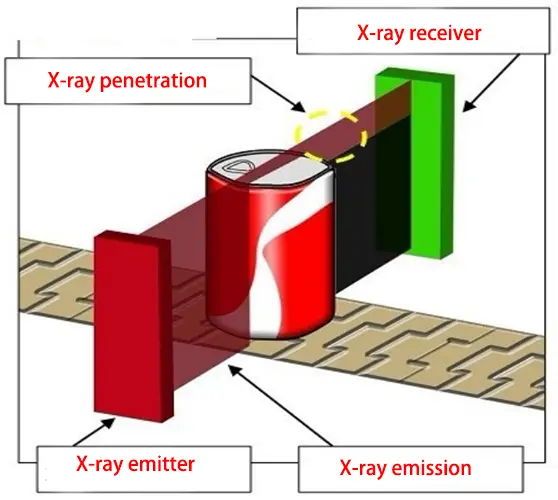

Область применения оборудования для измерения уровня в банках расширилась и охватывает ряд ключевых областей. На этапе контроля качества линии розлива оборудование обычно устанавливается после процессов розлива и укупорки. Оно контролирует уровень жидкости в каждой банке в режиме реального времени, оперативно выявляя и отбраковывая некачественную продукцию, предотвращая её попадание на рынок.

При модернизации и реконструкции производственных линий оборудование для измерения уровня жидкости является ключевым компонентом, заменяющим традиционные ручные выборочные проверки и повышающим интеллектуальность производственной линии. Оно легко интегрируется с ПЛК (программируемыми логическими контроллерами) или системами промышленного Интернета вещей, обеспечивая полностью автоматизированное управление всем процессом.

При разработке новых продуктов гибкая совместимость оборудования для обнаружения позволяет компаниям быстро переключаться между различными типами банок, выполняя требования к опытному производству и запуску новых продуктов, что значительно сокращает цикл запуска продукта.

Что самое важное, гарантируя постоянный уровень жидкости в каждой банке, оборудование для определения уровня жидкости эффективно предотвращает жалобы потребителей и защищает имидж бренда и репутацию на рынке.

5. Тенденция к инновациям: интеллектуальное и комплексное развитие

С появлением Индустрии 4.0 технология определения уровня жидкости в банках развивается в сторону более интеллектуального и комплексного подхода.

Интеграция различных технологий — явная тенденция. Рентгеновский контроль в сочетании с машинным зрением и алгоритмами искусственного интеллекта позволяет не только определять уровень жидкости, но и выявлять такие дефекты, как деформация горлышка банки, наличие посторонних предметов и качество струйной печати. Глубокое использование данных — ещё одно направление развития. Современные системы контроля больше не ограничиваются простым разделением продукции на годную и некачественную. Вместо этого они используют анализ данных контроля в режиме реального времени для обеспечения обратной связи и корректировки параметров для оборудования розлива, работающего на предыдущих этапах, создавая замкнутую систему контроля качества.

Миниатюризация и энергоэффективность также являются ключевыми направлениями технологического развития. Новое поколение оборудования использует более безопасную конструкцию с мягким излучением и не содержит изотопных источников излучения. Обеспечивая безопасность, оно снижает энергопотребление до менее 150 Вт, что соответствует концепции экологичного производства.

Системы контроля уровня жидкости будущего постепенно превратятся в центры мониторинга качества на производственной линии, объединяющие множество функций контроля и обеспечивающие комплексный анализ данных о качестве продукции для поддержки принятия бизнес-решений.

Благодаря постоянному технологическому прогрессу будущее оборудование для контроля уровня жидкости станет еще компактнее и интеллектуальнее, возможно, даже включив в себя алгоритмы искусственного интеллекта и машинного обучения для прогнозирования потенциальных сбоев в работе разливочного оборудования, заблаговременного проведения технического обслуживания и устранения аномалий уровня жидкости в источнике.

Контроль качества — это уже не просто этап производства; он превратился в систему непрерывной оптимизации, основанную на данных. Как отмечают отраслевые эксперты, «ценность оборудования для контроля уровня жидкости заключается не только в отсеивании некачественной продукции, но и в предоставлении компаниям базы данных для оптимизации производственных процессов».