2025: Новая эра интеллектуального производства – путь к интеллектуальной модернизации оборудования для визуального контроля внешнего вида

#внешний вид визуальный осмотр

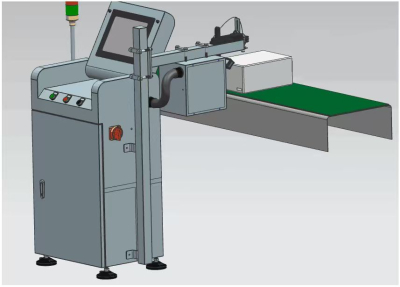

В масштабах интеллектуального производства оборудование для визуального контроля внешнего вида претерпевает глубокую интеллектуальную трансформацию. В 2025 году, в условиях ужесточения контроля качества во всех отраслях промышленности и дальнейшего развития Индустрии 4.0 и стратегий интеллектуального производства, интеллектуальная модернизация оборудования для визуального контроля внешнего вида стала ключевым фактором развития производства.

Почему оборудование для визуального контроля внешнего вида так важно в эпоху интеллектуального производства?

Основой интеллектуального производства является достижение высокой эффективности, точности и гибкости производственного процесса с помощью цифровых и интеллектуальных технологий. Оборудование для визуального контроля внешнего вида выступает в роли «орлиного глаза» интеллектуального производства, неся серьезную ответственность за обеспечение качества продукции. Ни одна отрасль не может игнорировать качество внешнего вида продукции – от бытовой электроники до автомобилестроения, от упаковки пищевых продуктов до фармацевтического производства. Незначительные царапины, отклонения размеров и несоответствия цвета могут повлиять на эксплуатационные характеристики продукта, удобство использования и даже безопасность. Традиционные методы ручного контроля не только неэффективны и подвержены субъективным помехам, но и характеризуются резким ростом числа ошибок при высоких нагрузках, что делает их непригодными для крупномасштабного высокоточного производства, требующего в эпоху интеллектуального производства. Оборудование для визуального контроля, благодаря своей скорости, точности и стабильности, позволяет контролировать внешний вид продукции в режиме реального времени на производственной линии, оперативно выявлять и удалять бракованные изделия, обеспечивая надежную гарантию качества продукции и помогая предприятиям повышать эффективность производства, снижать затраты и повышать конкурентоспособность на рынке.

Интеллектуальная модернизация: ключевой путь к преодолению традиционных ограничений

Технологическая интеграция: мощная синергия ИИ и машинного зрения

Традиционные алгоритмы визуального контроля в основном основаны на простых характеристиках, таких как яркость и цветовые различия, для оценки дефектов, что оказывается неэффективным при столкновении со сложными процессами и новыми дефектами. Сегодня глубокая интеграция технологий искусственного интеллекта и машинного зрения обеспечила качественный скачок в области визуального контроля. Возьмём, к примеру, отраслевую задачу проверки внешнего вида синей плёнки на аккумуляторных батареях в производстве литиевых аккумуляторов. Синяя плёнка тонкая, отражающая свет и подвержена различным дефектам, таким как царапины, разрывы и складки, возникающим в процессе производства, с произвольным расположением дефектов, что подчёркивает недостатки традиционных алгоритмов. Однако благодаря глубокой интеграции алгоритмов обнаружения 2D/3D/2.5D с алгоритмами глубокого обучения искусственного интеллекта для формирования ноу-хау, а также благодаря опыту внедрения проектов для формирования отраслевого ноу-хау, в конечном итоге достигается значительное улучшение результатов контроля. В практических приложениях, таких как использование технологии 2.5D-визуализации, можно получить несколько изображений с различной ориентацией и цветовыми сочетаниями за один снимок. Это не только ускоряет процесс обнаружения, но и экономит оборудование и пространство, снижая затраты на оборудование до 75%. Разработанный нами алгоритм слияния изображений позволяет создавать текстурированные изображения с эффектами, близкими к трёхмерным, из нескольких изображений, эффективно устраняя влияние отражений, теней и окружающего света, решая многие проблемы, связанные с двумерной визуализацией. Технология обнаружения на основе искусственного интеллекта, оснащённая алгоритмами глубокого обучения, дополнительно повышает производительность системы обнаружения дефектов, поддерживая обучение и анализ данных на малых выборках, что делает классификацию дефектов более точной и точной.

3D-технология позволяет: достичь точности обнаружения на уровне микрометра

При традиционном визуальном контроле технология 2D-визуализации ограничена плоской перспективой, что приводит к низкой производительности для сложных криволинейных поверхностей, отражающих материалов или мелких 3D-дефектов. Однако к 2025 году применение 3D-технологий в оборудовании для визуального контроля внешнего вида станет все более распространенным и глубоким. Например, компания Lead Intelligent Equipment создала собственную алгоритмическую платформу HySmart, глубоко интегрировав 3D-технологии с алгоритмами ИИ. Алгоритм полномасштабного 3D-зрения платформы может похвастаться высокоточной технологией совместной калибровки нескольких манипуляторов и интеллектуальными алгоритмами слияния данных с нескольких источников, что позволяет создать комплексное решение для высокоточных операций и обеспечить надежную поддержку точного контроля в сложных производственных условиях. Его высокодетектирующий алгоритм ИИ-зрения, оснащенный высокооптимизированной библиотекой моделей глубокого обучения следующего поколения, достигает точности обнаружения дефектов на микронном уровне, точно фиксируя мельчайшие изъяны, которые трудно обнаружить невооруженным глазом, с уровнем обнаружения более 99,9%. Нейронные сети, основанные на данных облака точек, могут точно анализировать трехмерную морфологию сложных деталей, достигая стабильного обнаружения отражающих, малоконтрастных или прозрачных материалов посредством многомодального слияния данных, преодолевая ограничения традиционных методов контроля и стимулируя интеллектуальную трансформацию систем контроля качества в различных областях, таких как автомобилестроение и бытовая электроника.

Интеллектуальная архитектура: от отдельного устройства к интегрированной системе

Оборудование для визуального контроля внешнего вида больше не является самостоятельным элементом, а развивается в направлении интеграции и систематизации, становясь частью всей интеллектуальной производственной экосистемы. В этом процессе Интернет вещей (IoT) и периферийные вычисления играют ключевую роль. Устройства IoT, такие как интеллектуальные массивы датчиков, собирают информацию о внешнем виде изделий с производственной линии в режиме реального времени и эффективно передают её на периферийные вычислительные узлы. Периферийные вычисления обеспечивают быструю обработку данных вблизи источника данных, обеспечивая мгновенную обратную связь по результатам контроля, сокращая задержки и снижая нагрузку на облако. Благодаря синергии IoT и периферийных вычислений оптимизированные алгоритмы контроля внешнего вида могут быть развернуты в различных географических точках, повышая общую производительность системы. При этом аналитика больших данных глубоко интегрирована. Она позволяет обрабатывать и извлекать исторические данные контроля внешнего вида, выявлять потенциальные закономерности качества и модели аномального поведения, обеспечивая предиктивное обслуживание и оптимизацию. На основе данных прогнозирования потенциальных типов и частоты возникновения дефектов можно заранее разрабатывать превентивные меры и планы по улучшению процессов. Кроме того, большие данные обеспечивают прослеживаемость качества и управление цепочкой поставок на протяжении всего жизненного цикла продукта, оптимизируя оценку поставщиков и взаимодействие в рамках цепочки поставок.

Трансформация отрасли и достижения, достигнутые благодаря интеллектуальным обновлениям

Серия оборудования для визуального контроля промышленного внешнего вида AOI компании Jinan Maotong использует технологию слияния гуманоидной оптической визуализации и алгоритмов искусственного интеллекта для точного «захвата» дефектов микронного уровня. Если взять в качестве примера проверку стеклянной крышки мобильного телефона, то ручная проверка в прошлом была не только трудоемкой и трудоемкой, но и трудно гарантировать эффективность и качество из-за большого количества дефектов и вредной для глаз среды проверки. Современное оборудование AOI (автоматическая оптическая инспекция) использует метод освещения светового и темного поля в сочетании с контроллером собственной разработки для управления мерцанием источника света, всесторонне выявляя дефекты. Затем алгоритмы искусственного интеллекта автоматически анализируют изображения, выполняя обнаружение почти сотни индикаторов дефектов. Скорость проверки может достигать 1,5 секунды на деталь, а точность проверки достигает уровня микрометра. По сравнению с эффективностью традиционного ручного контроля качества (от 3 до 5 штук в минуту), он не только увеличивает уровень обнаружения дефектов до более чем 90%, но также обеспечивает стандартизированную скорость проверки 40 штук в минуту, что приводит к комплексному повышению качества и эффективности более чем в 20 раз. Это делает возможным достижение цели «нулевого дефекта» в высокотехнологичных областях производства, таких как стеклянные покрытия и панели дисплеев. Система технического зрения с искусственным интеллектом, разработанная Quectel Wireless Solutions, также добилась замечательных результатов. Основываясь на предварительно введенных стандартах контроля качества, эта система может работать круглосуточно и без перебоев. По сравнению с традиционным ручным контролем эффективность контроля увеличивается в 8 раз, а также он может записывать данные контроля в режиме реального времени, обеспечивая отслеживание качества продукции на основе данных. Благодаря постоянному обучению и обучению точность оборудования искусственного интеллекта неуклонно повышается, достигнув уровня точности 99% в 2000 образцах, что превышает средний показатель по отрасли в 95%. В реальном производстве, после того как модуль попадает в систему визуального контроля, оборудование автоматически выполняет распознавание координат и информации, проверку поверхности и плоскостности. Соответствующие продукты переходят на следующий процесс, а дефектные продукты забираются и отправляются на линию дефектной продукции. Весь процесс не требует ручного вмешательства, что значительно повышает эффективность производства и качество продукции.

Взгляд в будущее: непрерывные инновации, ведущие к новым высотам в интеллектуальном производстве

В перспективе интеллектуальная модернизация оборудования для визуального контроля внешнего вида будет продолжать углубляться. Технологии искусственного интеллекта, представленные крупномасштабными моделями, получат более широкое применение, что позволит повысить точность и эффективность контроля, расширить возможности контроля сложных объектов и изделий нестандартной формы, а также небольших партий многомодельной продукции, одновременно снижая затраты на разработку и сложность автоматизации. Развитие технологии мультимодального слияния позволит оборудованию для визуального контроля внешнего вида интегрировать данные с других датчиков, таких как звук, температура и давление, предоставляя более полную информацию и обеспечивая более точный контроль. Одновременно оборудование будет развиваться в сторону большей интеллектуальности, гибкости и простоты использования, создавая систему принятия решений на основе знаний для реализации таких функций, как автоматический поиск стандартов, оценка соответствия, автоматическая генерация и выдача рекомендаций по корректировке, что в целом повысит эффективность принятия решений в процессе интеллектуального контроля. В 2025 году и далее интеллектуальная модернизация оборудования для визуального контроля внешнего вида, несомненно, станет ключевым фактором развития интеллектуального производства, помогая различным отраслям промышленности выделяться в условиях жесткой рыночной конкуренции и добиваться высококачественного и устойчивого развития.