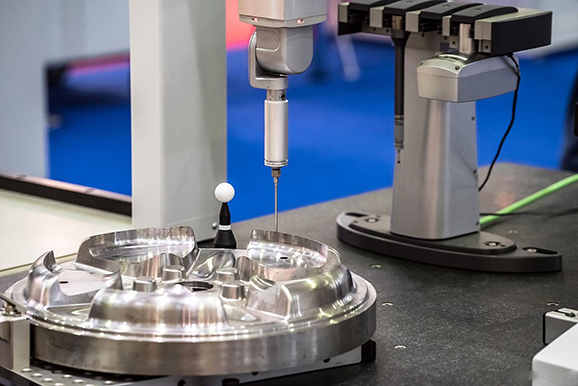

Пример визуального осмотра: проверка дефектов внешнего вида автомобильных подшипников

Подшипники являются важнейшим компонентом в автомобильной промышленности, поскольку их качество напрямую влияет на безопасность и эксплуатационные характеристики автомобиля. Поэтому проверка внешнего вида подшипников особенно важна. Традиционные методы контроля в основном основаны на ручном визуальном осмотре, но этот метод не только неэффективен, но и подвержен влиянию человеческого фактора, что приводит к пропускам или ложным результатам. С развитием технологий визуальный контроль всё шире применяется для проверки внешнего вида автомобильных подшипников.

I. Пункты осмотра:

1. Поверхностные трещины. Трещины или разрывы на поверхности подшипника могут быть вызваны усталостью материала, перегрузкой или другими факторами.

2. Износ поверхности: Износ поверхности обычно вызывается трением, истиранием или воздействием других абразивных материалов, что может привести к тому, что поверхность станет шероховатой или потерпит гладкость.

3. Вмятины на поверхности. Вмятины на поверхности могут быть вызваны посторонними предметами, частицами или некачественной обработкой, что влияет на плоскостность и качество поверхности подшипника.

4. Окисление поверхности. Окисление поверхности обычно вызывается длительным воздействием воздуха или химикатов, что приводит к образованию оксидного слоя или коррозии на поверхности.

5. Посторонние вещества на поверхности: Посторонние вещества, прилипшие к поверхности подшипника, такие как пыль, металлическая стружка, остатки краски и т. д., могут повлиять на нормальную работу и срок службы подшипника.

6. Деформация поверхности: Аномальная деформация поверхности может быть вызвана проблемами в процессе производства или внешними факторами, влияющими на геометрию и производительность подшипника.

II. Процесс проверки:

1. Сбор данных: получение большого объема данных изображений нормальных и неисправных автомобильных подшипников.

2. Обработка данных: предварительная обработка изображений, например, удаление шума и повышение контрастности.

3. Извлечение признаков: извлечение характеристик автомобильных подшипников, таких как текстура, форма и цвет, с помощью алгоритмов.

4. Тестирование модели: проверка тестовых данных и оценка производительности и точности модели.

5. Конкретное применение: использование обученной модели в реальных условиях контроля для обнаружения дефектов поверхности автомобильных подшипников в режиме реального времени.

III. Проблемы инспекции:

1. Разнообразие продукции: морфология дефектов и расположение автомобильных подшипников разнообразны, что требует от модели высокой обобщающей способности.

2. Условия освещения: Нестабильные условия освещения в мастерской могут повлиять на качество изображения и затруднить проверку.

3. Маркировка данных: получение большого объема точных маркированных данных имеет решающее значение для обучения эффективной модели, но стоимость получения маркированных данных высока.

4. Работа в режиме реального времени: проверка подшипников должна выполняться в режиме реального времени на производственной линии, что требует высокой скорости и точности.

IV. Способ обнаружения: Камеры высокого разрешения получают изображения подшипников, которые затем анализируются и обрабатываются с помощью алгоритмов обработки изображений для автоматического обнаружения дефектов поверхности подшипников. Этот метод не только значительно повышает эффективность контроля, но и снижает вероятность человеческих ошибок, повышая точность и надежность.

На практике системы визуального контроля позволяют контролировать поверхность подшипника под разными углами и в разных масштабах, выявляя такие дефекты, как трещины, вмятины и загрязнения. При обнаружении дефекта система немедленно подаёт сигнал тревоги, предупреждая операторов о необходимости принятия мер. Одновременно система может автоматически классифицировать и статистически анализировать дефекты, предоставляя надежную базу данных для контроля качества и повышения эффективности производства.

V. Преимущества визуального осмотра:

Автоматизация: Технология визуального контроля позволяет автоматически обнаруживать дефекты поверхности подшипников, повышая уровень автоматизации и эффективность производственной линии.

Интеллектуальность: Сочетание технологий больших данных и облачных вычислений позволяет интеллектуально оптимизировать производственный процесс, повышая эффективность и качество производства.

Высокая эффективность: система способна быстро и в режиме реального времени предоставлять точные результаты обнаружения.

Точность: процесс обнаружения полностью автоматизирован, объективен и бесконтактен, что обеспечивает чрезвычайно высокую точность.