Технология визуального контроля кодирования ПЭТ-бутылок: интеллектуальный взгляд на качество продукции

Производственные линии обрабатывают тысячи бутылок в минуту, однако незначительная ошибка кодирования может привести к отзыву целой партии.

На высокоскоростных линиях производства напитков ПЭТ-бутылки проходят со скоростью в сотни, а то и тысячи бутылок в минуту. Ошибки кодирования, незаметные невооруженным глазом.—такие как размытые даты производства, отсутствующие номера партий или неправильные символы—может привести к значительным финансовым потерям и репутационным рискам для бренда.

С развитием технологий машинного зрения системы визуального контроля кодирования стали незаменимым средством обеспечения качества на линиях упаковки ПЭТ-бутылок.

Эти системы гарантируют, что информация на этикетке каждой бутылки будет четкой, точной и будет соответствовать нормативам с точностью до миллиметра и невероятной скоростью.

1. Технические принципы и компоненты системы

Система визуального контроля кодирования ПЭТ-бутылок, по сути, имитирует человеческое зрение. Она получает изображение кодирования с помощью устройства получения изображений, а затем анализирует его с помощью передовых алгоритмов обработки изображений, чтобы определить, является ли оно приемлемым. Основной принцип работы системы можно описать следующим образом: когда движущаяся бутылка срабатывает на датчик обнаружения, высокочастотный импульсный источник света на мгновение освещает изображение. Одновременно камера захватывает отпечатанное изображение и передает его в процессор изображений для обработки и анализа.

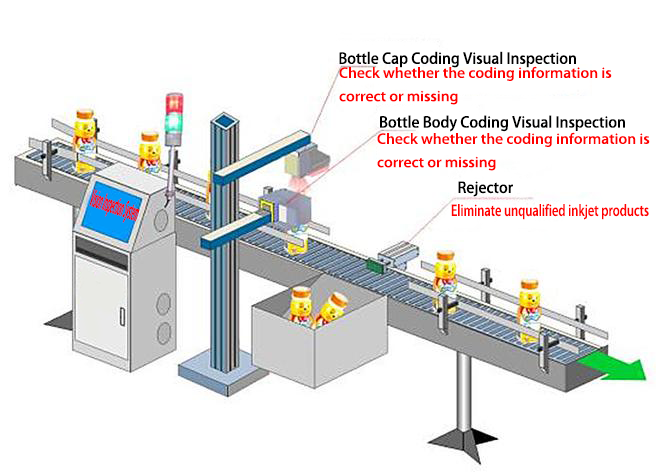

После обработки система передаёт результат оценки в программируемый логический контроллер (ПЛК). При обнаружении бракованной печати ПЛК немедленно подаёт сигнал на запуск механизма отбраковки, снимая бракованную продукцию с производственной линии.

Комплексная система визуального контроля печати на ПЭТ-бутылках состоит из нескольких ключевых компонентов:

Блок получения изображений: обычно использует камеру высокого разрешения на основе ПЗС или КМОП-матрицы, обеспечивающую чёткое изображение запечатываемой области. Эти камеры требуют высокой скорости затвора и помехоустойчивости, чтобы справляться с быстрым движением производственной линии и меняющейся освещённостью.

Система освещения: специально разработанный источник света обеспечивает высококонтрастное изображение на бутылках из различных материалов и форм. Для ПЭТ-бутылок с высокой отражающей способностью часто используется освещение под определенным углом, чтобы уменьшить блики.

Программное обеспечение для обработки изображений: это «мозг» системы, использующий алгоритмы OCR (оптического распознавания символов) и OCV (оптической проверки символов) для определения чёткости, положения и точности напечатанных символов. Система управления: отвечает за координацию всего процесса проверки, включая запуск сигнала, получение изображения, оценку результатов и синхронизацию действий по отбраковке.

2. Технические преимущества и показатели эффективности

По сравнению с традиционным ручным контролем, системы струйного визуального контроля ПЭТ-бутылок демонстрируют значительные преимущества. Современные системы визуального контроля способны обнаруживать отклонения уровня жидкости до 0,5 мм и дефекты герметизации размером до микрометров, а также точно распознавать лазерные коды даже на слегка повёрнутых бутылках.

С точки зрения скорости высокопроизводительные системы могут проверять более 1500 бутылок в минуту или более 48 000 бутылок в час, что значительно превышает возможности ручного визуального контроля.

Такая возможность высокоскоростной инспекции позволяет проводить 100%-ную проверку производственных линий вместо традиционных выборочных проверок.

Стабильность системы контроля также впечатляет. Встроенная операционная система и аппаратная схема обеспечивают долговременную стабильную работу, адаптируясь к температуре окружающей среды от 0°C.°С до 40°C и относительной влажности 95%. Герметичный корпус из нержавеющей стали обеспечивает промышленную защиту от тумана и капель воды. С точки зрения экономической эффективности, хотя системы визуального контроля требуют первоначальных инвестиций, они могут значительно снизить общие расходы в долгосрочной перспективе. Автоматизированный контроль снижает потребность в ручном труде, снижает затраты на обучение и предотвращает потери материалов и ущерб репутации бренда, вызванные ошибками кодирования.

3. Сценарии применения и проблемы

Технология визуального контроля маркировки ПЭТ-бутылок широко применяется в различных отраслях. В производстве напитков и минеральной воды система обеспечивает герметичность крышек, постоянство уровня жидкости и соответствие маркировке, предотвращая жалобы потребителей из-за неполного розлива или неверной информации.

В фармацевтическом секторе системы визуального контроля обеспечивают точность наполнения объемов, стерильность крышек и прослеживаемость партий, отвечая строгим нормам, таким как GMP.

Химическая промышленность ежедневно использует эту систему для проверки герметичности бутылок, точности уровня жидкости и целостности этикеток на таких продуктах, как моющие средства.

Несмотря на растущую зрелость технологии, визуальный контроль кодировки ПЭТ-бутылок по-прежнему сталкивается с рядом технических проблем:

Помехи от отражающей поверхности: Отражающие свойства ПЭТ-бутылок и крышек могут влиять на качество изображения, требуя специальных световых решений и алгоритмической обработки. Размытость изображения при высокоскоростном движении: Высокая скорость производственной линии может приводить к размытию изображения, что требует использования высокочастотной вспышки и высокой скорости затвора.

Распознавание искаженных символов: Символы, напечатанные на изогнутых бутылках, подвержены деформации, что затрудняет их распознавание.

Адаптируемость к различным типам кодирования: разные компании могут использовать лазерное или чернильное кодирование, и система должна адаптироваться к характеристикам различных типов кодирования.

4. Ключевые моменты внедрения и рабочий процесс

Успешное внедрение системы визуального контроля для кодирования ПЭТ-бутылок требует учета нескольких ключевых факторов. Характеристики бутылки (такие как цвет, прозрачность и форма) напрямую влияют на выбор решения для контроля.

Условия производственной среды (такие как температура, влажность и вибрация) определяют требуемый уровень защиты оборудования. Скорость линии напрямую влияет на выбор камеры и архитектуру системы.

Типичный рабочий процесс включает следующие этапы:

Запуск системы: оптоволоконный датчик определяет, когда бутылка попадает в зону проверки, и отправляет сигнал в систему получения изображений.

Получение изображения: триггерный сигнал активирует вспышку источника света и камеру для захвата изображения области кодирования.

Анализ изображений: процессор изображений обнаруживает, сегментирует и распознаёт символы, оценивая их чёткость, полноту и точность. Оценка результатов: результаты анализа сравниваются с заданными стандартами, чтобы определить, соответствует ли продукт требованиям.

Отбраковка дефектной продукции: в случае дефектной продукции система посылает сигнал на устройство отбраковки (например, пневматический привод) для ее удаления с производственной линии.

Регистрация данных: система регистрирует результаты проверки и изображения, формируя статистические отчеты, которые служат основой для отслеживания качества.

5. Тенденции будущего развития

Технология визуального контроля для струйной печати на ПЭТ-бутылках развивается в сторону большей интеллектуальной эффективности. Интеграция искусственного интеллекта и машинного обучения значительно расширяет возможности систем контроля. Благодаря алгоритмам глубокого обучения система способна адаптивно изучать сложные сценарии, повышая свою адаптивность и точность распознавания в сложных условиях, таких как отражающие бутылки и динамические поверхности жидкостей.

Интеграция промышленного интернета вещей (IIoT) — ещё одна ключевая тенденция. Системы визуального контроля взаимодействуют с такими системами, как MES и ERP, для интеллектуального управления всей производственной линией, мониторинга состояния оборудования в режиме реального времени, прогнозирования потребности в обслуживании и оптимизации производственных параметров.

Высокая скорость и многофункциональность также заслуживают внимания. По мере роста производительности производства системы контроля также требуют более высокой скорости обработки. В то же время, всё большую популярность приобретают интегрированные платформы контроля, объединяющие такие функции, как контроль кодировки, контроль крышек и определение уровня жидкости, в одном устройстве, что позволяет сократить площадь производственной линии и повысить общую эффективность.

Будущие системы визуального контроля кодирования будут более гибкими и адаптивными, способными быстро адаптироваться к новым формам бутылок и форматам кодирования посредством корректировки программного обеспечения, что сократит необходимость замены оборудования и снизит затраты на переработку продукции.

Благодаря постоянному технологическому прогрессу системы визуального контроля кодирования ПЭТ-бутылок становятся всё более интеллектуальными и эффективными. Некоторые ведущие производители интегрировали свои системы контроля с системами управления производством (MES) и системами планирования ресурсов предприятия (ERP), что обеспечивает обмен данными в режиме реального времени и отслеживание качества.

Когда бутылка минеральной воды сходит с конвейера, она уже прошла тщательный осмотр системы визуального контроля. Каждая буква, каждая пробка и каждый миллиметр уровня жидкости тщательно проверяются, чтобы гарантировать потребителям безупречный продукт.